Benvenuto nell'area informazioni del Dr. Galva

Qui troverai le risposte alle domande più frequenti sulla nostra gamma di prodotti galvanici. Se vuoi saperne di più sui nostri prodotti o sul processo di ordinazione, in questa pagina troverai informazioni complete. Tuttavia, se hai una domanda che non trova risposta qui, non esitare a contattarci.

Qui trovi la guida alla galvanica:

Se ti interessano informazioni sugli ultimi sviluppi o altre pubblicazioni, dai un'occhiata alla sezione pubblicazioni: Pubblicazioni

- Qual è la differenza tra brunitura e patinatura?

-

La differenza tra brunitura e patinatura sta nei processi, nei materiali e nei risultati finali, anche se entrambi mirano a creare una finitura protettiva o decorativa sul metallo:

Brunitura:

- Processo: Un processo chimico in cui ferro o acciaio vengono trasformati in uno strato nero o blu scuro (strato di ossido) attraverso una reazione con agenti chimici ossidanti.

- Materiali: Utilizzato principalmente su acciaio e ferro.

- Risultato finale: Produce una superficie scura, opaca o leggermente lucida che funge da protezione contro la corrosione, oltre a essere esteticamente gradevole.

- Utilizzo: Comunemente impiegato su armi da fuoco, utensili o altre parti in acciaio per proteggerli e dare loro un aspetto scuro.

Patinatura:

- Processo: Un processo chimico o naturale in cui metalli come rame, bronzo o ottone si ossidano formando una superficie colorata (patina).

- Materiali: Applicato principalmente su rame, bronzo e ottone.

- Risultato finale: Spesso crea tonalità verdi, blu o marroni (ad esempio la famosa patina verde sui tetti in rame), che sono generalmente decorative e fungono anche da strato protettivo.

- Utilizzo: Spesso impiegato nell'arte, nelle sculture o nell'architettura per dare a un'opera un aspetto antico o esteticamente invecchiato.

In sintesi: La brunitura è utilizzata principalmente sull'acciaio per creare uno strato scuro e funzionale di protezione, mentre la patinatura viene applicata su rame e metalli simili per creare una superficie decorativa e colorata.

- Come posso brunire l’ottone per annerirlo? Quale prodotto mi consigliate per questo?

-

Per annerire l'ottone, la patinatura è la soluzione migliore. Il Gel patinante Nero è appositamente progettato per conferire all'ottone una superficie scura. È facile da applicare e garantisce una patina decorativa e durevole.

Quando diluito, è possibile ottenere anche ottime tonalità di marrone.

- Quali sono le differenze tra le finiture di brunitura?

-

I prodotti per la brunitura del Dr. Galva si differenziano principalmente per il modo in cui vengono applicati e per i loro usi specifici. Ecco le principali differenze tra i tre tipi:

1. Brunitura a immersione Ultra-3

- Applicazione: La brunitura a immersione è ideale per la lavorazione di più pezzi contemporaneamente o per forme complesse che richiedono un rivestimento uniforme. Con questo metodo, l'intero pezzo viene immerso nella soluzione di brunitura.

- Vantaggi: Questo metodo garantisce una brunitura uniforme e continua, anche nelle aree più difficili da raggiungere. È particolarmente indicato per i pezzi più grandi e per le applicazioni industriali.

- Aree di applicazione: Ideale per la brunitura di parti in acciaio nella produzione di massa o in officine dove è necessario trattare molti pezzi contemporaneamente.

2. Brunitura rapida Ultra-5

- Applicazioni: Questo ossidante nero universale è versatile e può essere applicato sia per immersione che per semplice applicazione. È adatto a un'ampia gamma di materiali e pezzi.

- Vantaggi: Questo brunitore offre flessibilità di applicazione ed è un'ottima soluzione a tutto tondo per diversi progetti. È facile da maneggiare e non richiede attrezzature speciali.

- Campi di applicazione: Perfetto per gli artigiani e gli amanti del fai-da-te che cercano una soluzione versatile per vari lavori di brunitura, sia per pezzi piccoli che grandi.

3. Brunitura per spazzolatura Ultra-7

- Applicazione: Con la brunitura per spazzolatura, la soluzione viene applicata direttamente sulla superficie del pezzo, ad esempio con una spazzola o un panno. Questo metodo è particolarmente indicato per la lavorazione di piccole aree o per i ritocchi.

- Vantaggi: Questo metodo consente un'applicazione precisa e controllata, ideale per le riparazioni o per i pezzi che non possono essere immersi completamente. È veloce e facile da usare, anche in loco.

- Campi di applicazione: Adatto per piccoli progetti, riparazioni o per rinfrescare la brunitura esistente. È ideale per gli artigiani che vogliono trattare aree specifiche senza dover trattare l'intero pezzo.

Sommario:

- Brunitura a immersione: per rivestimenti uniformi e completi su pezzi multipli o di grandi dimensioni.

- Brunitura rapida: uso versatile, sia per immersione che per applicazione, per diversi materiali.

- Brunitura per spazzolatura: applicazione precisa e semplice per aree più piccole o ritocchi.

Ciascuno dei metodi di brunitura Dr. Galva offre vantaggi specifici ed è ottimizzato per applicazioni specifiche, in modo da poter scegliere il metodo giusto per ogni lavoro.

Gli ossidanti neri di Dr. Galva sono sviluppati appositamente per acciaio, ferro o ghisa. Esistono anche bruniture adatte a leghe come il rame o l'ottone: si tratta delle patinazioni. - Quale olio dopo la brunitura?

-

Dopo la brunitura, ti consigliamo di utilizzare uno speciale olio anticorrosione sviluppato per le superfici brunite. Ecco alcune opzioni:

- Oli speciali per la brunitura: questi oli sono formulati appositamente per sigillare e proteggere le superfici brunite. Garantiscono un elevato livello di protezione dalla corrosione e preservano la finitura nera.

- Olio per armi: l'olio per armi, utilizzato per la cura delle armi da fuoco, è una buona scelta. È progettato per proteggere le superfici metalliche dalla corrosione e quindi è ideale anche per le parti brunite.

- Olio di lino: anche l'olio di lino è adatto per una protezione naturale, in quanto forma un sottile strato protettivo e allo stesso tempo enfatizza la finitura brunita. Tuttavia, è meno duraturo degli oli specializzati.

- Olio minerale: è possibile utilizzare anche un olio minerale leggero, soprattutto se non si dispone di un olio specializzato per la brunitura. Offre una protezione di base contro l'umidità, ma potrebbe non essere efficace come i prodotti più specializzati.

È importante applicare l'olio in modo uniforme e sottile per garantire uno strato protettivo omogeneo e rimuovere l'olio in eccesso dopo qualche minuto per evitare che la superficie rimanga appiccicosa.

- Come asciugare dopo la brunitura?

-

Asciuga le parti subito dopo la brunitura con un panno pulito e privo di pelucchi, altrimenti potrebbe formarsi della corrosione.

Per quanto riguarda il tempo di attesa dopo la brunitura: È importante che la brunitura sia completamente terminata e che la superficie sia asciutta prima di iniziare la verniciatura. Di norma, un breve tempo di attesa di circa 30 minuti - 1 ora è sufficiente per garantire che la superficie sia stabile. Se l'umidità è elevata, può essere consigliabile aspettare un po' di più o riscaldare accuratamente le parti per accelerare il processo di asciugatura.

- È necessario oliare anche le parti brunite se poi vengono verniciate?

-

Lo scopo principale dell'oliatura delle parti brunite è quello di fornire un'ulteriore protezione dalla corrosione, sigillando la superficie e proteggendola dall'umidità. Tuttavia, se desideri verniciare successivamente le lamiere brunite con una vernice trasparente, l'oliatura può essere omessa, poiché la vernice trasparente si sostituisce allo strato protettivo.

Inoltre, la vernice non aderirebbe.

- Quanto è forte la protezione dalla corrosione una brunitura?

-

La protezione dalla corrosione dell'ossidazione nera è limitata e di solito offre solo una moderata protezione dalla ruggine. La brunitura rapida crea un sottile strato di ossido nero sulla superficie del metallo, che fornisce una certa protezione contro la corrosione, ma non è efficace come una brunitura o un rivestimento industriale più spesso.

Fattori che influenzano la protezione dalla corrosione:

- Spessore dello strato: poiché lo strato di ossido creato dalla brunitura è relativamente sottile, fornisce solo una protezione superficiale.

- Condizioni ambientali: In ambienti umidi o aggressivi, come l'aria salata, la protezione fornita dall'ossidazione nera è spesso inadeguata e può fallire in tempi relativamente brevi se la superficie non viene trattata ulteriormente.

- Post-trattamento: la protezione dalla corrosione può essere notevolmente migliorata se dopo l'applicazione la superficie brunita viene trattata con un olio anticorrosione adatto. Questo post-trattamento sigilla la superficie e la protegge dall'umidità e da altre influenze corrosive.

Riepilogo:

Senza post-trattamento, l'ossidazione nera offre solo una protezione limitata dalla corrosione ed è adatta soprattutto per applicazioni decorative o temporanee. Per una protezione a lungo termine, soprattutto in ambienti difficili, è necessario un post-trattamento con olio o un altro rivestimento protettivo.

- Anodo a barra o anodo piatto: qual è quello giusto?

-

La scelta tra un anodo a barra e un anodo piatto dipende da diversi fattori:

1. Dimensioni e forma del pezzo

- Anodo piatto: Ideale per pezzi di grandi dimensioni o quando è necessario uno spessore uniforme su superfici ampie. Perfetto per la galvanica a immersione.

- Anodo a barra: Meglio per pezzi più piccoli o quando la placcatura deve essere applicata in punti specifici. Perfetto per la galvanica a pennello.

2. Distribuzione della corrente

- Anodo piatto: Garantisce una distribuzione della corrente più uniforme grazie alla sua ampia superficie, ideale per rivestimenti omogenei.

- Anodo a barra: Può portare a depositi irregolari, soprattutto se la distanza dal catodo non è costante. Nella galvanica a immersione potrebbe causare una densità di corrente anodica eccessivamente alta.

3. Posizionamento degli elettrodi

- Anodo piatto: Una configurazione simmetrica con due anodi piatti opposti consente una distribuzione uniforme del metallo.

- Anodo a barra: Deve essere posizionato in modo che la distanza dal pezzo rimanga il più possibile costante, per evitare variazioni nello spessore del rivestimento. La corrente segue sempre il percorso più breve!

4. Anodo a barra per la galvanica a pennello

- Un anodo a barra è utilizzato principalmente nella galvanica a pennello (chiamata anche tampone), poiché consente un applicazione precisa del rivestimento.

- Ideale per ritoccare piccole aree o per pezzi che non possono essere completamente immersi in un bagno galvanico.

5. Anodo piatto per la galvanica a immersione

- Gli anodi piatti sono particolarmente adatti alla galvanica a immersione, poiché garantiscono un deposito uniforme del metallo su pezzi di grandi dimensioni.

- Nel processo a bagno, il pezzo è circondato dall'elettrolita su più lati, assicurando una copertura omogenea.

- Due anodi piatti opposti garantiscono una distribuzione simmetrica della corrente e migliorano notevolmente la qualità del rivestimento.

Conclusione

- Per uno spessore uniforme e pezzi di grandi dimensioni → Anodo piatto, specialmente nella galvanica a immersione.

- Per rivestimenti più piccoli o precisi → Anodo a barra, specialmente nella galvanica a pennello.

- Tieni sempre conto delle proprietà dell'elettrolita e della distribuzione della corrente!

- Di cosa ho bisogno per la galvanizzazione?

-

1. Fonte di alimentazione

- Una alimentazione CC regolabile con tensione e corrente appropriate per l'elettrolita scelto.

2. Soluzione elettrolitica

- Una soluzione elettrolitica specializzata contenente ioni metallici (ad esempio, elettrolita di rame per la deposizione di rame, elettrolita di nichel per la placcatura di nichel).

3. Anodo (Polo positivo, +)

- Anodo di rame per la placcatura di rame

- Anodo di nichel per la placcatura di nichel

- Anodo di zinco per l'elettrolita di zinco

- Anodo di alluminio per l'elettrolita di cromo (alternativamente anodo di platino)

- Anodo in acciaio inossidabile o platino per metalli preziosi o elettroliti speciali

4. Catodo (Polo negativo, -)

- Il pezzo da lavorare che deve essere rivestito (ad esempio, parti metalliche, gioielli).

5. Contenitore

- Un contenitore di plastica o vasca (resistente ai prodotti chimici) per il bagno galvanico.

6. Fili e morsetti

- Morsetti a coccodrillo e cavi per collegare gli elettrodi alla fonte di alimentazione.

7. Agenti di pretrattamento e post-trattamento

- Detergenti e attivatori (ad esempio, sgrassante, soluzioni di decapaggio – incluso il condizionatore).

- Passivazione e agenti protettivi (ad esempio, olio per brunitura) per proteggere il rivestimento.

8. Attrezzatura di sicurezza

- Guanti, occhiali di protezione ed eventualmente una maschera respiratoria per una manipolazione sicura dei prodotti chimici.

- Quale set o alimentatore dovrei scegliere?

-

Per prima cosa, bisogna decidere quale risultato si vuole ottenere, ovvero quale strato finale si desidera creare.

Le opzioni disponibili sono cromo, rame, nichel e zinco.

Inoltre, esistono combinazioni di rame/nichel, cromo/nichel e un set completo.

Il set per il cromo è disponibile solo come combinazione cromo/nichel, poiché prima della cromatura è generalmente necessario applicare uno strato di nichel, sul quale il cromo viene poi depositato in uno strato sottile.

Il rame sotto il nichel è spesso vantaggioso, poiché migliora notevolmente la protezione dalla corrosione. È utile anche per livellare eventuali irregolarità o per ottenere una superficie lucida.

Il set completo è ideale per chi desidera realizzare tutti i tipi di rivestimenti.

Ovviamente, ogni set può essere utilizzato anche per altri scopi in seguito: basta aggiungere gli elettroliti e gli anodi appropriati per applicare un diverso tipo di rivestimento.

Successivamente, bisogna scegliere l'alimentatore adatto. Sono disponibili un modello piccolo da max. 3A e uno potente da 10A.

La scelta dipende dalla dimensione dell'oggetto da rivestire. Se si desidera trattare oggetti di dimensioni maggiori in futuro, è necessario un alimentatore potente (10A). In seguito, sarà sufficiente acquistare vasche più grandi per il processo di rivestimento (oltre agli elettroliti necessari).

In generale, nella galvanotecnica si lavora con la densità di corrente, poiché ogni elettrolita ha un proprio intervallo ottimale. Questa densità è espressa in A/dm².

Per calcolare la corrente necessaria, si moltiplica la densità di corrente consigliata per l'elettrolita specifico per la superficie del pezzo in dm². La tensione si regola automaticamente una volta impostata la corrente desiderata tramite il limitatore di corrente (la tensione si riduce automaticamente fino a raggiungere il valore di corrente selezionato).

In questa tabella è possibile leggere la potenza richiesta.

Elettrolita Corrente di uscita 3A* 5A* 10A* Cromo 0,6 1 2 Rame acido 5 8,5 17 Rame alcalino 15 25 50 Nichel 10 17 34 Zinco 12 20 40 Zinco-nichel 3,3 5,5 11 * - Dettagli dell'area massima da rivestire in dm² alla minima densità di corrente possibile

- Che cos'è la galvanica?

-

L' galvanica, nota anche come elettrodeposizione, è un processo elettrochimico in cui un sottile strato di metallo viene applicato a un altro materiale. Questo processo viene spesso utilizzato per perfezionare la superficie di un oggetto, proteggerlo dalla corrosione, aumentarne la resistenza all'usura o migliorarne l'aspetto.

Ecco come funziona la galvanica:

-

Preparazione del pezzo: il pezzo da placcare deve essere pulito a fondo per rimuovere contaminanti come olio, grasso o ruggine. Questo è fondamentale per l'adesione del rivestimento metallico.

-

Bagno elettrolitico: il pezzo viene immerso in un bagno elettrolitico contenente una soluzione di ioni metallici da depositare sul pezzo. Il pezzo viene utilizzato come catodo (carico negativamente) e un anodo metallico (carico positivamente) come fonte degli ioni metallici.

-

Applicazione della corrente elettrica: una corrente elettrica viene fatta passare attraverso il bagno elettrolitico. Gli ioni metallici con carica positiva si spostano verso il catodo con carica negativa, dove si depositano come uno strato metallico solido. Lo spessore e la qualità dello strato metallico possono essere controllati dall'intensità della corrente, dalla composizione dell'elettrolita e dalla durata del processo.

-

Finalizzazione: Dopo il processo di placcatura, il pezzo viene pulito e, se necessario, lucidato per ottenere la finitura desiderata.

Applicazioni della galvanotecnica:

- Protezione dalla corrosione: metalli come lo zinco o il nichel vengono applicati all'acciaio per prevenire la formazione di ruggine.

- Rivestimento decorativo: metalli preziosi come l'oro o l'argento vengono applicati su gioielli o oggetti decorativi per migliorarne l'aspetto.

- Protezione dall'usura: metalli più duri come il cromo vengono applicati a utensili o parti di macchinari per prolungarne la durata.

- Applicazioni elettroniche: In elettronica, sottili strati di metallo vengono applicati alle schede dei circuiti o ai contatti per migliorare la conduttività elettrica.

La galvanica è una tecnica molto utilizzata nell'industria e nel commercio e svolge un ruolo importante in numerosi processi produttivi.

-

- I processi di galvanizzazione

-

Nella sezione seguente vengono presentati i diversi processi di galvanizzazione, compresi gli strumenti di lavoro di base per i singoli metodi. In generale, si distingue tra tre diversi processi di galvanizzazione: galvanizzazione a barile, galvanizzazione a spillo/tampone e galvanizzazione a bagno.

I processi in sintesi

Si distinguono 3 processi per l'elettrodeposizione dei metalli. Si tratta della galvanotecnica a bagno, della galvanotecnica a spillo (o a tampone) e della galvanotecnica a barile. Ciascuno di questi processi presenta vantaggi e svantaggi.

Procedura Vantaggi Svantaggi Galvanizzazione a bagno - Processo automatico di galvanizzazione

- È possibile ottenere spessori di strato da pochi micrometri a diversi millimetri

- È necessario un alimentatore potente

- Sono necessari contenitori di grandi dimensioni

- Grande quantità di elettroliti

- Impraticabile per la galvanizzazione di piccole parti

Galvanizzazione a pennello / galvanizzazione a tampone - È possibile realizzare la galvanizzazione di grandi superfici

- È necessario un alimentatore a bassa potenza, perché la corrente scorre solo su un piccolo punto di contatto

- È necessaria una piccola quantità di elettroliti

- Si possono ottenere solo bassi spessori di strato, quindi quasi nessuna protezione dalla corrosione

- Il processo di galvanizzazione non è automatizzato

- Molto dispendioso in termini di tempo

- faticoso

Galvanizzazione a barile - Eccellente per la galvanizzazione di piccole parti

- Rivestimento relativamente uniforme grazie alla rotazione continua

- Il processo di galvanizzazione avviene automaticamente

- Rapido da riempire

- È necessario un potente alimentatore

- Indispensabili contenitori di grandi dimensioni

- Grande quantità di elettroliti

- I pezzi ricevono piccoli segni di impatto

- È necessario un certo numero di pezzi in modo che i pezzi siano permanentemente a contatto, oppure un tamburo di dimensioni adeguate

Il processo di galvanizzazione a bagno

La galvanotecnica a bagno è un metodo in cui il pezzo da galvanizzare e l'anodo sono immersi in un elettrolita. Inoltre, viene generato un flusso di corrente in modo che il metallo si depositi sul pezzo.

La galvanotecnica a bagno è un processo frequentemente utilizzato nell'industria. Di norma, i pezzi vengono cromati, dorati o nichelati in vasche di dimensioni enormi. A tale scopo, si utilizzano spesso rastrelliere su cui sono sospesi i pezzi da placcare. Per aumentare la densità di corrente possibile e quindi una deposizione più rapida, un movimento del bagno è una buona soluzione. Questo può avvenire tramite iniezione d'aria, pompaggio o anche spostamento della rastrelliera.

Il vantaggio è che il processo è facile da eseguire e si possono generare grandi flussi di corrente, in modo da consentire la deposizione di strati metallici spessi. Lo svantaggio è che sono necessarie grandi quantità di elettrolita per riempire i bagni. Per questo motivo, la galvanotecnica a bagno è adatta solo per pezzi di piccole dimensioni nel settore privato o hobbistico.

Attrezzatura di base necessaria

Per realizzare il processo di galvanizzazione a bagno, sono necessari una sorgente di corrente continua controllabile, un serbatoio o un contenitore, cavi di collegamento.

La fonte di alimentazione può essere, ad esempio, un alimentatore da laboratorio, con display sia in volt che in ampere, cioè tensione e corrente. Il serbatoio deve essere abbastanza grande da immergere completamente l'oggetto da galvanizzare. Deve essere realizzata in materiale resistente agli alcali e agli acidi; oltre ai contenitori in plastica, sono molto adatti anche quelli in vetro. Sono inoltre necessari dei cavi per collegare l'alimentazione sia all'anodo che al pezzo. Per evitare confusione, utilizzare sempre un cavo rosso per il polo (+) e un cavo nero per il polo (-).Superficie dell'anodo

Come regola generale, la superficie dell'anodo dovrebbe essere pari a quella del pezzo da galvanizzare. Se invece la superficie dell'anodo è troppo piccola, è possibile che gli strati si depositino in modo non uniforme.

Questo effetto si verifica perché la corrente non è distribuita uniformemente nell'elettrolita (dispersione) e prende il percorso più breve. Pertanto, la corrente è maggiore nell'area del percorso più breve e lo strato si deposita più spesso in questa zona. Anche la forma e la disposizione dell'anodo devono essere adatte a distribuire uniformemente la corrente.

Un anodo più grande non ha un effetto negativo sul risultato. Tuttavia, a causa di una densità di corrente anodica sfavorevole (efficienza anodica), può verificarsi una passivazione più forte (a seconda dell'elettrolita), che riduce il flusso di corrente. In questo caso, è necessario pulire l'anodo.

Il processo di galvanizzazione di spille o tamponi

Se si devono galvanizzare pezzi montati in modo permanente o di grandi dimensioni, la galvanoplastica a spillo è la più adatta. A tale scopo, si utilizza un'asta metallica come anodo (+), alla cui estremità si trova un tampone di stoffa o una spugna (per semplicità, useremo solo la parola tampone). Il tampone serve ad assorbire l'elettrolita ed è completamente imbevuto dell'elettrolita desiderato. Mentre l'oggetto da galvanizzare è collegato al catodo (-), il pezzo viene a contatto con il tampone con un movimento circolare. In questo modo si crea un flusso di corrente e dopo pochi secondi si deposita uno strato di metallo nei punti di contatto corrispondenti.

Il movimento circolare è molto importante perché su una piccola area di contatto scorre una corrente elevata. Non appena ci si ferma su un punto con il tampone, il punto può diventare opaco e può diventare scuro (bruciature); questo effetto è tanto più rapido quanto maggiore è il flusso di corrente. In questo caso è necessaria un po' di esperienza, ma ci si riesce abbastanza rapidamente. Muovere il tampone avanti e indietro è piuttosto inadatto, in quanto il movimento viene interrotto brevemente e la bruciatura può verificarsi già ad alta densità di corrente.

L'anodo deve essere preferibilmente costituito da materiali inerti come il platino o la grafite (e talvolta anche l'acciaio inossidabile) o dal materiale dell'elettrolita utilizzato.

Attrezzatura di base necessaria

Per eseguire il processo di galvanizzazione a spillo o a tampone o a spillo, sono necessari una fonte di corrente continua regolabile, ossia un alimentatore regolabile con display digitale di tensione e corrente, un anodo a spillo con supporto anodico (spillo galvanico), un set di cavi e un tampone o una spugna. Il pin anodico (o il supporto anodico) deve essere collegato al polo (+) dell'alimentatore mediante un cavo. Inoltre, l'anodo deve essere dotato di un tampone o di una spugna, in modo che il perno galvanico completo sia pronto per l'uso. Il pezzo da lavorare è collegato al polo (-) come nelle procedure sopra descritte.

Spugna e tampone

Se si utilizzano spugne o tamponi, si tratta di accessori che assorbono l'elettrolita. Questa caratteristica è indispensabile perché deve trattenere l'elettrolita tra l'anodo e il pezzo durante il processo di galvanizzazione e rilasciare gli ioni metallici. Idealmente, i tamponi per la galvanoplastica hanno un'elevata capacità di assorbimento e sono robusti. I tamponi per galvanoplastica non devono essere troppo sottili, perché altrimenti potrebbero verificarsi effetti di isolamento dovuti all'alta pressione in alcuni punti e la corrente elettrica non potrebbe essere trasmessa. Un tampone per galvanotecnica non deve inoltre presentare cuciture esterne, poiché ciò potrebbe causare graffi sul metallo.

Addensante o gel former

L'addensante, chiamato anche gel former, è un agente addensante specifico. Gli addensanti vengono aggiunti alla soluzione elettrolitica per renderla più viscosa. Esistono addensanti speciali progettati per i diversi elettroliti galvanici. Se si utilizzano o si mescolano agenti convenzionali, l'elettrolita diventa solitamente inutilizzabile. In linea di principio, tutti i tipi di elettroliti possono essere addensati con l'aiuto dei formatori di gel galvanici. Addensando l'elettrolito, si garantisce che il liquido non goccioli, che il lavoro sia più pulito e che l'elettrolito possa essere usato con parsimonia. Tuttavia, l'elettrolita non deve essere troppo denso.

Per addensare un elettrolito, si deve versare in un contenitore la quantità di elettrolito che si prevede di utilizzare e aggiungere una quantità di gelificante pari a quella che si prevede di aggiungere mescolando in modo uniforme fino a raggiungere la consistenza o la fermezza desiderata. Procedere con attenzione e lentamente. Assicurarsi assolutamente che non si formi una polvere eccessiva quando si usa la polvere. Se si è addensato troppo l'elettrolito, è possibile renderlo nuovamente liquido aggiungendo elettrolito non addensato.

Il processo di placcatura del barile

Il processo di galvanotecnica a barile è ideale per la galvanizzazione di grandi quantità di pezzi di piccole dimensioni, in particolare per i pezzi che non possono essere fissati su rack o che possono essere fissati solo con grande sforzo. Fondamentalmente, il processo di galvanizzazione corrisponde a quello della galvanizzazione a bagno, in cui i pezzi da galvanizzare sono sciolti in un barile che ruota lentamente. I pezzi vengono contattati con l'aiuto di un'asta di contatto montata centralmente, di clapper liberamente spostabili (cavi con cappucci conduttivi) o attraverso punti di contatto adeguati nella parete del tamburo; il tamburo viene messo in rotazione con l'aiuto di un motore. Il movimento uniforme che ne deriva garantisce un rivestimento relativamente uniforme dei piccoli pezzi, ma ci sono delle sottili differenze, in quanto la miscelazione incontrollata fa sì che i singoli pezzi vengano contattati più a lungo e quindi ricevano uno spessore di rivestimento maggiore, oppure questo effetto è anche inverso (cioè un tempo di contatto più breve e uno spessore di rivestimento inferiore).

Il vantaggio è che può essere caricato rapidamente, in quanto i pezzi vengono semplicemente introdotti in modo lasco. Lo svantaggio è che i pezzi subiscono sempre piccoli segni d'urto perché sono mescolati tra loro, quindi questo processo è meno adatto per le finiture a specchio, ma questo non è importante per le viti ecc. Inoltre, è necessario un numero minimo di pezzi perché i pezzi siano continuamente a contatto.

Attrezzatura di base necessaria

Per eseguire il processo di galvanizzazione a barile, è necessario un barile di galvanizzazione. Oltre al barile, i componenti di base sono un motoriduttore e la meccanica, che insieme costituiscono un sistema di galvanizzazione a barile. Come per il processo di galvanizzazione a bagno, sono necessari un alimentatore controllabile sufficientemente forte e un set di cavi.

Riempimento del tamburo di galvanizzazione

Come regola generale, il tamburo di elettroformatura dovrebbe essere riempito di pezzi solo fino a un carico massimo compreso tra il 40 e il 50%. In questo modo si garantisce che i componenti possano muoversi liberamente; allo stesso tempo, si evita che si inceppino, si blocchino o addirittura si blocchino. Se ciò dovesse accadere, a causa dei punti di contatto non potrebbe avvenire un rivestimento ideale e quindi una galvanica uniforme. È essenziale garantire che anche questi siano in contatto con il perno di contatto.

Nota: le sfere sono il materiale di riempimento ottimale perché non possono inclinarsi, il movimento libero è assicurato e il risultato galvanico ideale.

- Come influiscono il voltaggio e la densità di corrente?

-

Nella galvanizzazione, il voltaggio e la densità di corrente giocano un ruolo cruciale nella qualità dello strato depositato. Entrambi i parametri devono essere regolati con attenzione per ottenere un rivestimento metallico uniforme e di alta qualità.

1. Voltaggio:

- Funzione: Il voltaggio (misurato in volt) permette alla corrente elettrica di attraversare l'elettrolita, trasportando gli ioni metallici dall'anodo al catodo (il pezzo da rivestire), dove si depositano sotto forma di rivestimento metallico.

- Influenza: Un voltaggio troppo alto può causare una deposizione troppo rapida degli ioni metallici, generando uno strato ruvido, poroso o addirittura polveroso. Un voltaggio troppo basso, al contrario, può rallentare il processo di deposizione, riducendo l'efficienza e portando a un rivestimento irregolare.

- Dipendenza dalla distanza: Il voltaggio deve essere regolato in base alla distanza tra l'anodo e il catodo, poiché la resistenza elettrica dell'elettrolita aumenta con la distanza. Più l'anodo è lontano dal catodo, maggiore deve essere il voltaggio per raggiungere una densità di corrente sufficiente. I valori di voltaggio indicati per i nostri elettroliti sono indicativi e si basano su una distanza di circa 10 cm. Se questa distanza varia, il voltaggio deve essere regolato di conseguenza.

- Valori massimi: Nota che i valori massimi di voltaggio indicati possono essere raggiunti solo in condizioni ideali, come quando viene utilizzato il movimento del bagno (ad esempio, agitazione o pompaggio), che consente all'elettrolita di circolare uniformemente intorno al pezzo, evitando punti caldi o deposizioni irregolari.

2. Densità di corrente:

- Definizione: La densità di corrente è la quantità di corrente per unità di superficie dell'elettrodo, espressa in ampere per decimetro quadrato (A/dm²). Descrive il rapporto tra corrente elettrica e superficie dell'elettrodo ed è un fattore chiave per la qualità della deposizione del metallo.

- Influenza sul catodo (pezzo da rivestire): La densità di corrente catodica influisce notevolmente sulla qualità del rivestimento sul pezzo (catodo). Ogni elettrolita ha un intervallo ottimale di densità di corrente in cui la deposizione avviene con buoni risultati. Una densità di corrente troppo alta può portare a strati ruvidi e a grana grossa, mentre una densità troppo bassa può causare rivestimenti insufficienti o irregolari.

- Influenza sull'anodo: La densità di corrente anodica è essenziale per la stabilità dell'elettrolita. Idealmente, il metallo all'anodo (generalmente lo stesso metallo depositato) dovrebbe dissolversi alla stessa velocità con cui si deposita sul catodo. Questo assicura una concentrazione uniforme di ioni metallici nell'elettrolita e contribuisce alla durabilità del bagno. Nella pratica, tuttavia, si verificano spesso deviazioni, che possono influire sulla stabilità dell'elettrolita e sull'efficienza del processo.

- Regolazione tramite temperatura e movimento: Densità di corrente più elevate possono essere applicate aumentando la temperatura e movimentando l'elettrolita o il pezzo da lavorare. Queste misure migliorano il trasporto degli ioni e rendono la deposizione più uniforme ed efficace.

- Dipendenza dalla forma del pezzo e dell'anodo: La densità di corrente varia anche in base alla forma del pezzo e dell'anodo. Poiché la corrente tende a seguire il percorso più breve, una distribuzione disomogenea della corrente può portare a rivestimenti irregolari, soprattutto su angoli, bordi o geometrie complesse. Un'attenta regolazione dell'anodo rispetto alla forma del pezzo, insieme all'uso di elettrodi ausiliari, può aiutare a risolvere questo problema.

- Ottimizzazione: Un'attenta regolazione dell'anodo rispetto alla forma del pezzo, insieme all'uso di elettrodi ausiliari, può contribuire a ottenere una distribuzione uniforme della corrente, garantendo così un rivestimento omogeneo.

Interazioni tra voltaggio e densità di corrente:

- Il voltaggio e la densità di corrente sono collegati: un voltaggio più alto porta generalmente a una densità di corrente maggiore, a condizione che le resistenze nel sistema (come la resistenza dell'elettrolita e le caratteristiche della superficie) rimangano costanti.

- È spesso necessario regolare il voltaggio per raggiungere la densità di corrente desiderata, ma anche altri fattori come la concentrazione dell'elettrolita e la temperatura influiscono su questa relazione.

Riassunto:

- Il voltaggio alimenta il processo e influisce sulla velocità di deposizione del metallo. Deve essere regolato con attenzione, in particolare tenendo conto della distanza tra anodo e catodo, per garantire un rivestimento uniforme.

-

La densità di corrente determina la quantità di metallo depositato per unità di superficie e influisce sulla qualità e sull'aspetto del rivestimento. Deve essere regolata con attenzione nell'intervallo ottimale per ottenere un rivestimento di alta qualità.

- Sia la densità di corrente catodica che la densità di corrente anodica svolgono un ruolo cruciale: la densità catodica influisce sulla qualità dello strato, mentre la densità anodica garantisce la stabilità dell'elettrolita. Il controllo della temperatura e del movimento nel bagno può aiutare ad applicare densità di corrente più elevate e migliorare la stabilità del processo.

- Caratteristiche dei singoli strati

-

Ciascuno degli strati applicati offre determinate proprietà che hanno un effetto positivo sulla qualità del risultato finale. Sebbene il rivestimento con il rame non sia assolutamente necessario per molti materiali, esso consente di ottenere un risultato di migliore qualità.

Il rame si deposita rapidamente e garantisce una superficie particolarmente liscia. È anche molto facile da lucidare, il che riduce notevolmente i costi di lucidatura. Il nichel aumenta la resistenza alla corrosione dell'intero rivestimento. Durante la successiva cromatura, contribuisce in modo significativo alla lucentezza dello strato di cromo.

Lo strato finale, applicato in modo sottile e con i vantaggi decorativi o tecnici desiderati, costituisce il tocco finale.

- Protezione anticorrosione dei rivestimenti

-

Una buona protezione dalla corrosione si ottiene solo con uno strato sufficientemente spesso o con una combinazione adeguata di strati. Uno strato sottile di cromo sul ferro non offre quasi nessuna protezione, quindi è necessario utilizzare almeno la combinazione nichel-cromo. Un altro vantaggio è lo strato di nichel sottostante, perché il nichel (nichel brillante) fa risaltare meglio la lucentezza. Se si desidera migliorare la protezione dalla corrosione in atmosfera riducente, utilizzare la combinazione di strati rame-nichel-cromo, in quanto il rame svolge un lavoro migliore.

In generale, vale quanto segue:

A seconda del metallo formato, la protezione dalla corrosione è molto diversa. Ci sono anche grandi differenze a seconda dei diversi tipi di elettroliti. Alcuni tipi di elettroliti si depositano con pori microscopici: in queste aree la protezione non è presente. Per chiudere i pori, è necessario uno spessore maggiore dello strato. Una combinazione di più strati migliora notevolmente la protezione. I diversi strati si completano a vicenda e la protezione dalla corrosione aumenta esponenzialmente, secondo il motto "1+1=5".

Esempi di protezione dalla corrosione

Nichel:

Uno strato di nichel puro ha una buona protezione dalla corrosione solo a partire da 25µm, ma nella combinazione di strati nichel-cromo o anche rame-nichel-cromo, la protezione è notevolmente migliorata.

Zinco:

Per lo zinco si consiglia uno spessore del rivestimento di circa 10µm. Lo zinco ha un effetto a lunga distanza, che fornisce anche una protezione catodica per le aree di ferro non coperte (ad esempio, pori o aree danneggiate meccanicamente).

Zinco-nichel:

Qui si unisce la combinazione di due elementi protettivi. Da un lato lo zinco attivo e dall'altro il nichel passivo. Entrambi gli elementi formano uno strato comune con una maggiore protezione. Lo spessore medio dello strato è compreso tra 5µm e 10µm. Gli strati sono resistenti alla corrosione anche a temperature fino a 180°C, motivo per cui gli strati di zinco-nichel sono ideali per proteggere i componenti dei motori a combustione.

Nell'esempio, un telaio cromato, con uno spessore dello strato evidentemente insufficiente o un design inadeguato dello strato di base:

- Sequenza del rivestimento

-

Il rivestimento di un pezzo di solito avviene in più fasi, in cui diversi strati vengono depositati sulla superficie dell'oggetto. Ognuno di questi strati ha proprietà importanti per un risultato professionale.

A seconda del materiale e delle condizioni della superficie, è necessario un pretrattamento. Ad esempio, i materiali sensibili agli acidi come lo zinco richiedono uno strato applicato con elettrolita di rame alcalino prima del rivestimento con elettrolita di rame acido. L'alluminio viene pretrattato con un attivatore di alluminio e il rame richiede un sottile strato di palladio prima dell'applicazione dello strato di nichel chimico.

Struttura pratica della sequenza di strati dopo il pretrattamento:

- Rame brillante per un buon livellamento

- Nichel come strato di barriera alla diffusione

- Oro, argento o cromo come strato finale

L'ultimo strato viene normalmente applicato solo in modo sottile.

- La dispersione nella galvanica

-

Qui ci occupiamo dell'importantissima dispersione da osservare. L'anodo deve essere adattato alla forma del pezzo da rivestire. Solo un flusso di corrente maggiore renderebbe il pezzo scuro e opaco nei punti più vicini all'anodo, poiché la densità di corrente locale sarebbe troppo elevata.

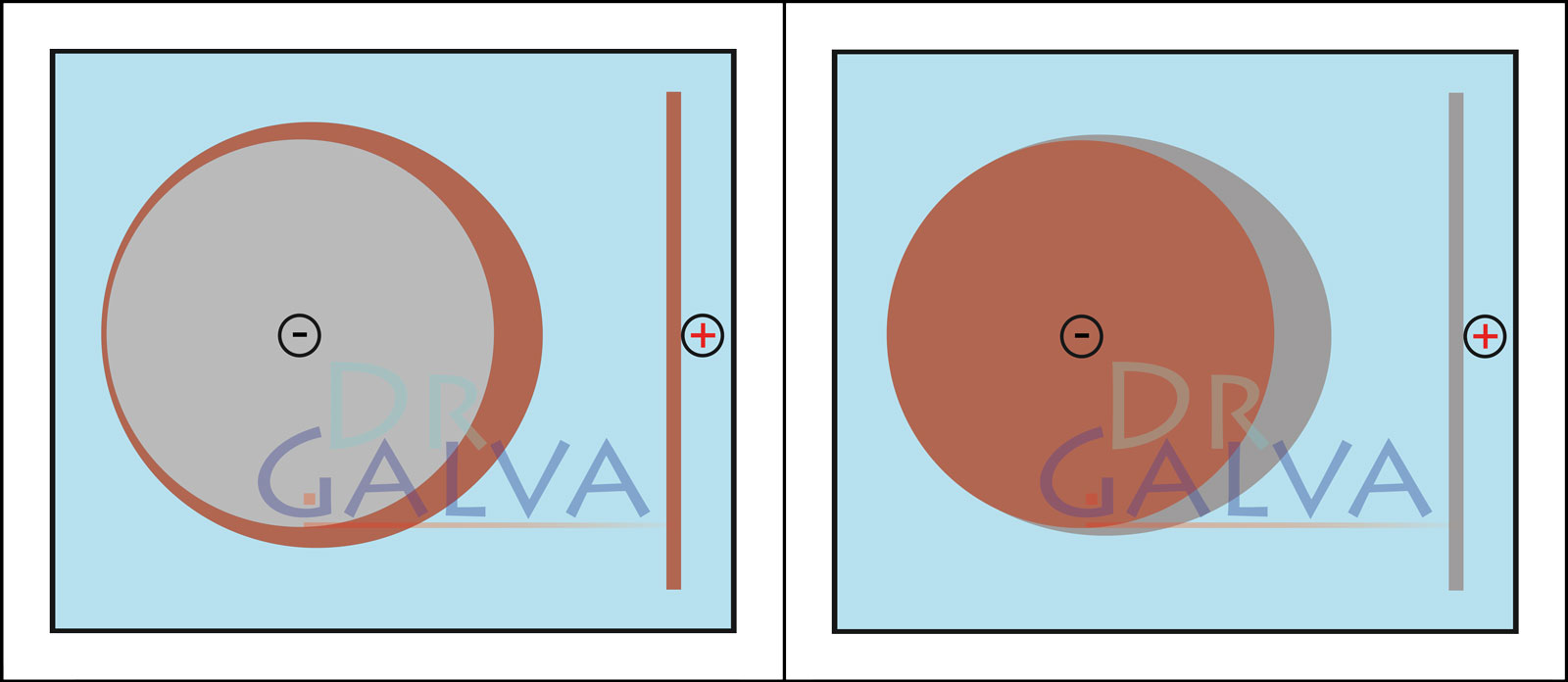

Buona dispersione (ad es. acido rameico) quando si utilizza un anodo piatto. Minore è la distanza, maggiore è il flusso di corrente in questi punti e maggiore è la quantità di metallo che vi si deposita. A causa della buona diffusione, sul retro si deposita comunque uno strato sottile. Scarsa dispersione (ad esempio zinco debolmente acido). In questo caso, il metallo si deposita solo sul lato rivolto verso l'anodo. Praticamente non scorre corrente sul lato opposto e la deposizione è minima o nulla.

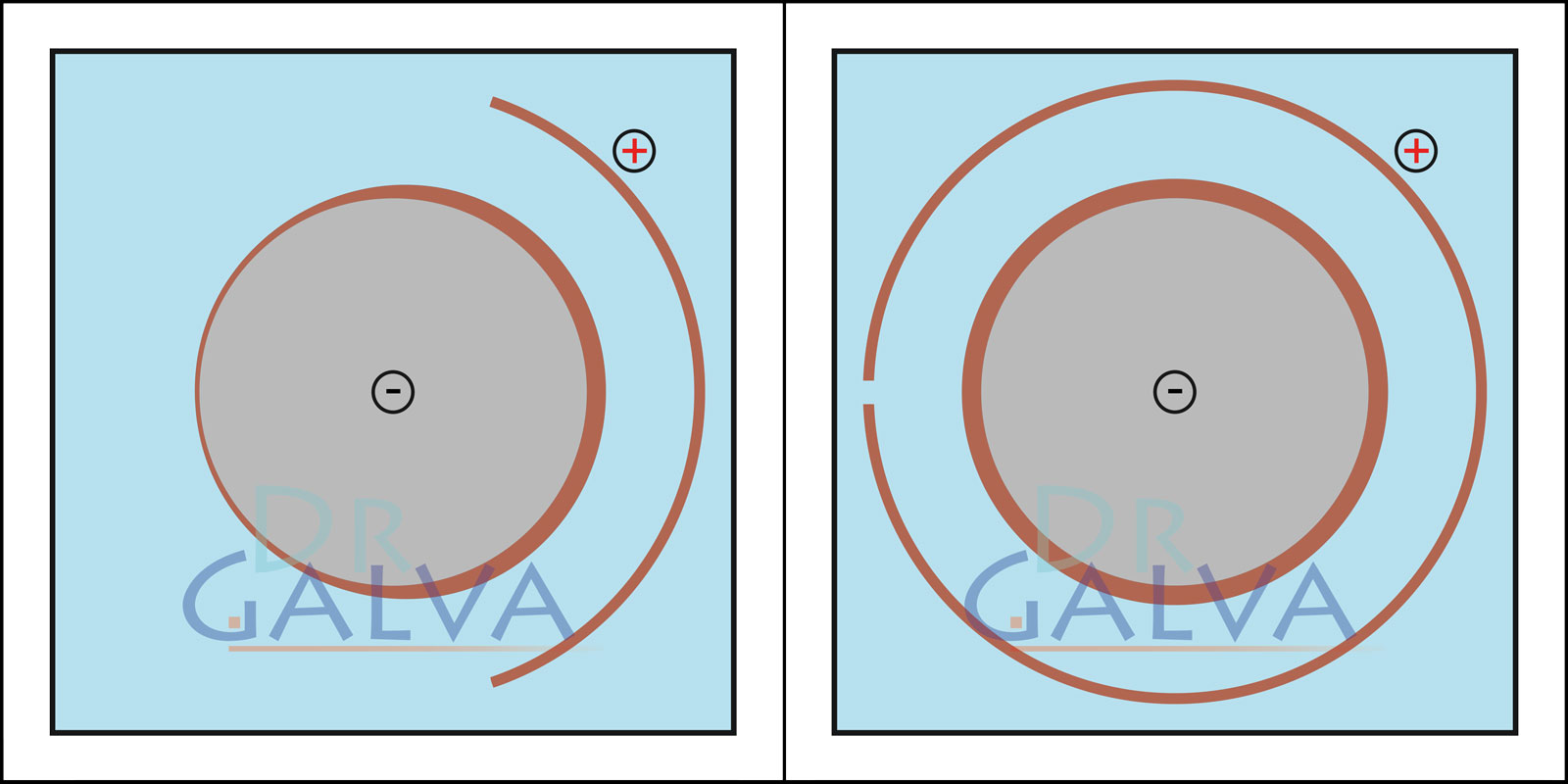

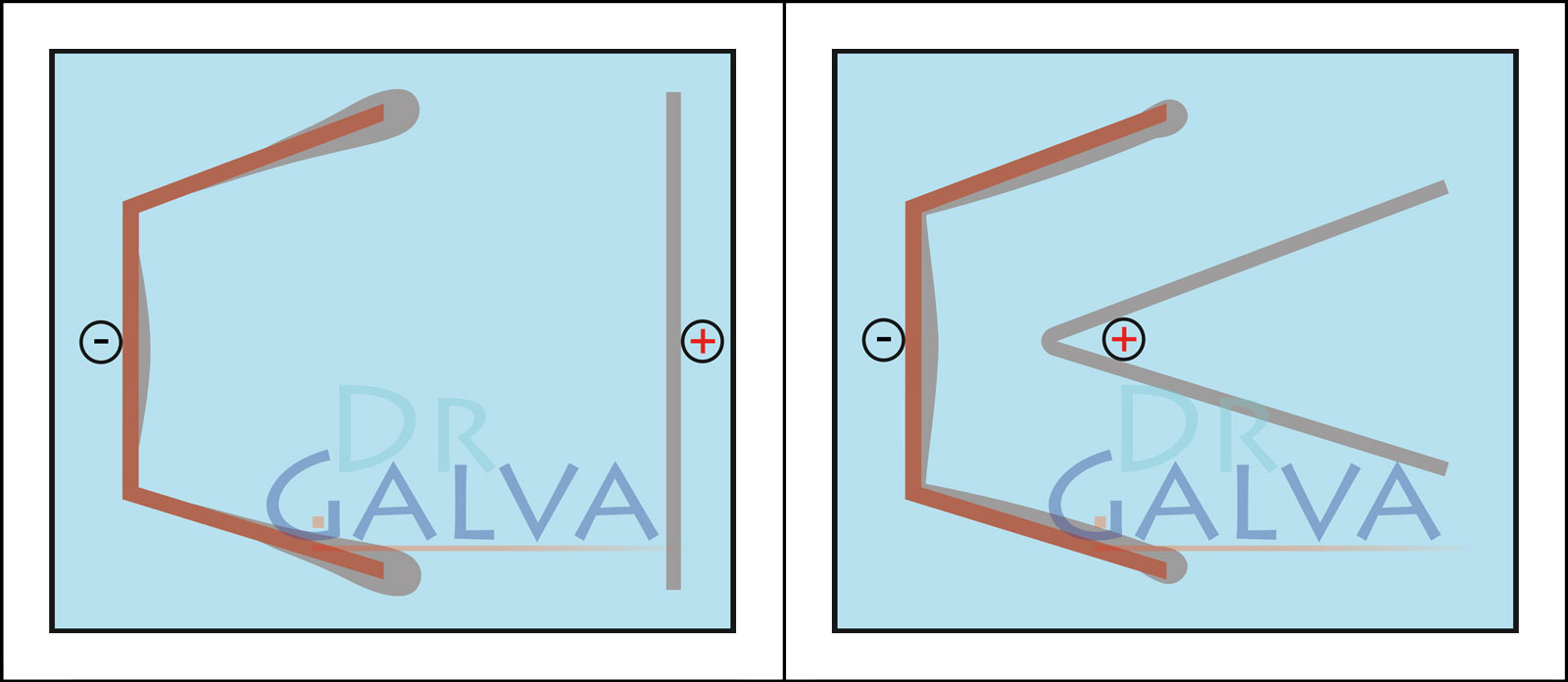

Con una forma adattata al pezzo, il metallo si deposita in modo molto più uniforme. Sul lato opposto all'anodo, lo strato diventa più sottile. In generale, lo strato diventa molto più uniforme rispetto a un anodo piatto. Un anodo ad anello e il pezzo da lavorare si trovano nel bagno galvanico. In questo modo si garantisce che la distanza dell'anodo dal pezzo sia la stessa su tutto il perimetro. Per ottenere una deposizione uniforme, non è necessario ruotare il pezzo in lavorazione.

Questa è la forma più complicata, il metallo si deposita quasi solo nell'area rivolta verso l'anodo. Con un anodo adattato allo stampo, si ottiene comunque una buona deposizione all'interno e si rivestono anche gli angoli. Tuttavia, questo processo è complesso. - Perché il contenuto di metallo è relativamente poco importante?

-

Il contenuto di ioni metallici (ad es. Cu²⁺, Ni²⁺, Zn²⁺) è senza dubbio un importante parametro di controllo di un elettrolita galvanico – ma è solo uno tra molti e, in pratica, quasi mai il fattore limitante per la qualità del deposito, l’economia o la stabilità del processo. Le ragioni principali:

Perché non è “il più importante” Cosa conta (almeno) altrettanto 1. Impatto limitato oltre un valore minimo

Già a concentrazioni moderate, l’apporto di ioni al catodo è saturo. Valori metallici più alti danno solo un piccolo aumento della densità di corrente, ma accrescono densità, viscosità e formazione di fanghi.Densità di corrente & distribuzione

Oltre il 90 % dei difetti di strato (burning, macchie, pori) dipende dalla densità di corrente locale – governata da geometria, distanza, agitazione e anodi ausiliari, non dal contenuto metallico.2. La struttura cristallina è determinata dagli additivi

Brillantezza, dimensione del grano, tensioni interne e duttilità derivano da livelli in ppm di carrier, brightener e leveller organici … del tutto indipendentemente dal fatto che nel bagno ci siano 20 g L⁻¹ o 30 g L⁻¹ di Ni²⁺.Chimica degli additivi & prodotti di degradazione

Il rapporto carrier/brightener modifica il deposito molto più di ±20 % di Ni²⁺. Le schede analitiche riportano di solito > 10 parametri organici ma un solo parametro metallico.3. La conducibilità proviene soprattutto dalla matrice salina

Le perdite ohmiche sono determinate principalmente da ioni solfato, cloruro o fluoborato. Un bagno d’argento contiene solo 2–3 g L⁻¹ di Ag⁺ ma raggiunge alta conducibilità grazie a 150 g L⁻¹ di KCN.Ioni di conducibilità & pH

Il pH regola l’evoluzione dell’idrogeno, la brillantezza e le tensioni; i sistemi tampone (acido borico, citrato) stabilizzano l’elettrolita e il deposito.4. Termodinamica vs. cinetica

Il contenuto metallico cambia appena ΔG; la cinetica di deposizione è dominata da temperatura, intensità dell’agitazione e complessazione (EDTA, tartrato …).Temperatura & idrodinamica

Una variazione di ±5 K influisce spesso sulla distribuzione dello spessore più di ±20 % di metallo.5. Vita del bagno & driver di costo

Nei bagni di Cu e Ni, il costo degli ioni metallici è < 20 % del costo totale per m² di deposito; reintegro additivi, energia, pulizia, reflui & analitica incidono di più.Gestione delle contaminazioni

Tracce di Cu nei bagni Ni o la degradazione del saccarinato possono compromettere un bagno, sebbene il contenuto metallico sia “ideale”.6. Il contenuto metallico non definisce la “durata di campagna”

Negli elettroliti autorigeneranti, la dissoluzione anodica sostituisce continuamente il metallo depositato. La durata operativa del bagno è quindi limitata dalla degradazione degli additivi, dall’ingresso di sporco e dalla perdita di volume – non dal contenuto metallico iniziale.Materiale d’anodo & meccanica di dissoluzione

Purezza dell’anodo, tenore di cloruri (nei bagni Cu-OP) e corretta finestra di densità di corrente determinano l’efficienza di ridissoluzione di Cu, Ni, Zn ecc. Un bagno ben gestito mantiene costante il livello di metallo per mesi, mentre gli additivi organici vanno reintegrati regolarmente.Conclusione: Il contenuto di ioni metallici è solo il fondamento del processo galvanico. Per qualità del deposito, stabilità ed economia, gestione della densità di corrente, additivi, idrodinamica, controllo della temperatura, dissoluzione anodica e contaminazioni sono molto più determinanti.

- Anodi solubili - vantaggi, pratica, limiti

-

Gli anodi solubili sono costituiti dal metallo da depositare e si dissolvono sotto corrente. In questo modo reintegrano gli ioni metallici nell’elettrolita in proporzione alla corrente, mantenendo più stabile la composizione del bagno senza dover dosare continuamente sali metallici.

Vantaggi degli anodi solubili

- Auto-reintegro degli ioni metallici: Dissoluzione dell’anodo ≈ deposizione del metallo → minore necessità di ridosaggio di sali metallici.

- Niente “salinizzazione” anionica: Invece di introdurre solfato/cloruro ad ogni reintegro, entra solo metallo nel bagno → minori variazioni di conducibilità e volume, meno correzioni.

- Condizioni pH/redox più stabili: L’ossidazione avviene tramite dissoluzione del metallo, non tramite acqua/cloruro → minore sviluppo di O₂/Cl₂, minore ossidazione degli additivi.

- Tensione di cella più bassa, migliore efficienza energetica: La dissoluzione del metallo richiede generalmente potenziali anodici inferiori all’evoluzione dell’ossigeno.

- Qualità del deposito più costante: Un’attività metallica più uniforme favorisce brillantezza uniforme, affinamento del grano e velocità di deposizione.

- Pratico in produzione: Minore gestione dei prodotti chimici, meno fermi grazie a intervalli di reintegro più lunghi.

Pratica tipica

- Nichel: Anodi di Ni attivati con zolfo / pellet di Ni in cestello di Ti + un po’ di cloruro per evitare la passivazione.

- Rame (acido): Anodi di Cu contenenti fosforo (fosforizzati) + sacchi anodici per trattenere i fanghi.

- Stagno, zinco e altri: Ampiamente utilizzati con anodi solubili.

Limiti / svantaggi

- Fango anodico e passivazione → sacchi anodici, filtrazione, adeguata densità di corrente anodica.

- Impurezze metalliche possono co-dissolversi (importante la qualità degli anodi).

-

Non sempre adatti:

- Bagni al cromo(VI) utilizzano anodi insolubili (non si desidera aumento degli ioni metallici; si ricerca un’altra elettrochimica).

- Bagni al cromo(III): L’uso di anodi metallici di cromo può generare Cr(VI) e danneggiare l’elettrolita; inoltre il Cr(III) si impoverisce per deposizione, limitando la durata del bagno.

- Perché Ravvivante brillantezza se gli anodi arricchiscono già il bagno?

-

In breve: Gli anodi forniscono (quasi solo) ioni metallici - la brillantezza deriva da additivi organici. Questi additivi non si formano all’anodo e, in esercizio, vengono continuamente consumati o degradati. Per questo il bagno richiede regolari dosi di brillantante di reintegro.

Perché l’arricchimento tramite anodi non basta

- Gli anodi dissolvono metallo (ad es. Ni²⁺, Cu²⁺) mantenendo costante la concentrazione metallica. Gli additivi organici (carrier/suppressor, brightener/accelerator, leveler) provengono dall’esterno - non dall’anodo.

- Consumo al catodo: Gli additivi si adsorbono sulla superficie; alcuni vengono codepositati o ridotti/decomposti elettrochimicamente. Ciò dipende dalla densità di corrente e dagli Ah lavorati.

- Degradazione all’anodo: Una parte dei componenti organici viene ossidata lì (specie in bagni contenenti cloruri o ad alta polarizzazione anodica).

- Perdite collaterali: Trascinamento su pezzi/telai, adsorbimento nel filtro/sacco anodico, degradazione termica/chimica e depurazione (es. con carbone attivo) rimuovono additivi dal bagno.

Ruolo del brillantante di reintegro

- Contiene di norma le componenti a vita breve e ad alta attività (spesso la frazione “acceleratore/brillantante”), che si consumano più rapidamente.

- Senza reintegro, il deposito perde brillantezza, livellamento e grana fine; possono insorgere zone opache, maggiori tensioni o rugosità.

Conclusione

L’anodo reintegra il metallo, il brillantante di reintegro reintegra gli additivi organici funzionali - entrambi sono necessari per strati costanti e brillanti.

Nota sulla vita del bagno

Teoricamente, negli elettroliti rigenerabili la dissoluzione anodica potrebbe prolungare indefinitamente il funzionamento, ma altri additivi vengono consumati. Per continuare a usare l’elettrolita, tali additivi si integrano. Senza trattamenti di pulizia specifici, però, l’elettrolita non dura all’infinito - con una corretta manutenzione degli additivi, la sua autonomia può aumentare di molte volte.

- Come si costruisce una cella galvanica per depositare metalli?

-

Una cella galvanica per il deposito di metalli, nota anche come cella elettrolitica o cella galvanica, è un dispositivo utilizzato per depositare uno strato di metallo su un altro metallo attraverso un processo elettrochimico. Ecco una guida passo passo per costruire una cella di questo tipo:

Materiali:

- Sorgente di corrente: una sorgente di tensione continua controllabile.

- Anodo: ad esempio, un anodo di rame se si deve depositare del rame; per alcune soluzioni è necessario utilizzare un anodo diverso - segui le istruzioni per l'elettrolita.

- Catodo (pezzo da lavorare): Il pezzo di metallo su cui deve essere depositato l'altro metallo (ad esempio un gioiello).

- Soluzione elettrolitica: una soluzione contenente ioni metallici del metallo da depositare (ad es. elettrolita di rame per la deposizione di rame).

- Contenitore: per contenere la soluzione elettrolitica.

- Fili conduttori e morsetti a coccodrillo: Per collegare gli elettrodi alla fonte di alimentazione.

Preparazione:

-

Preparazione della soluzione elettrolitica:

- Riempi il contenitore con la soluzione elettrolitica. Puoi utilizzare un elettrolita di rame, ad esempio per depositare il rame.

- Riempi il contenitore con la soluzione elettrolitica. Puoi utilizzare un elettrolita di rame, ad esempio per depositare il rame.

-

Inserimento degli elettrodi:

-

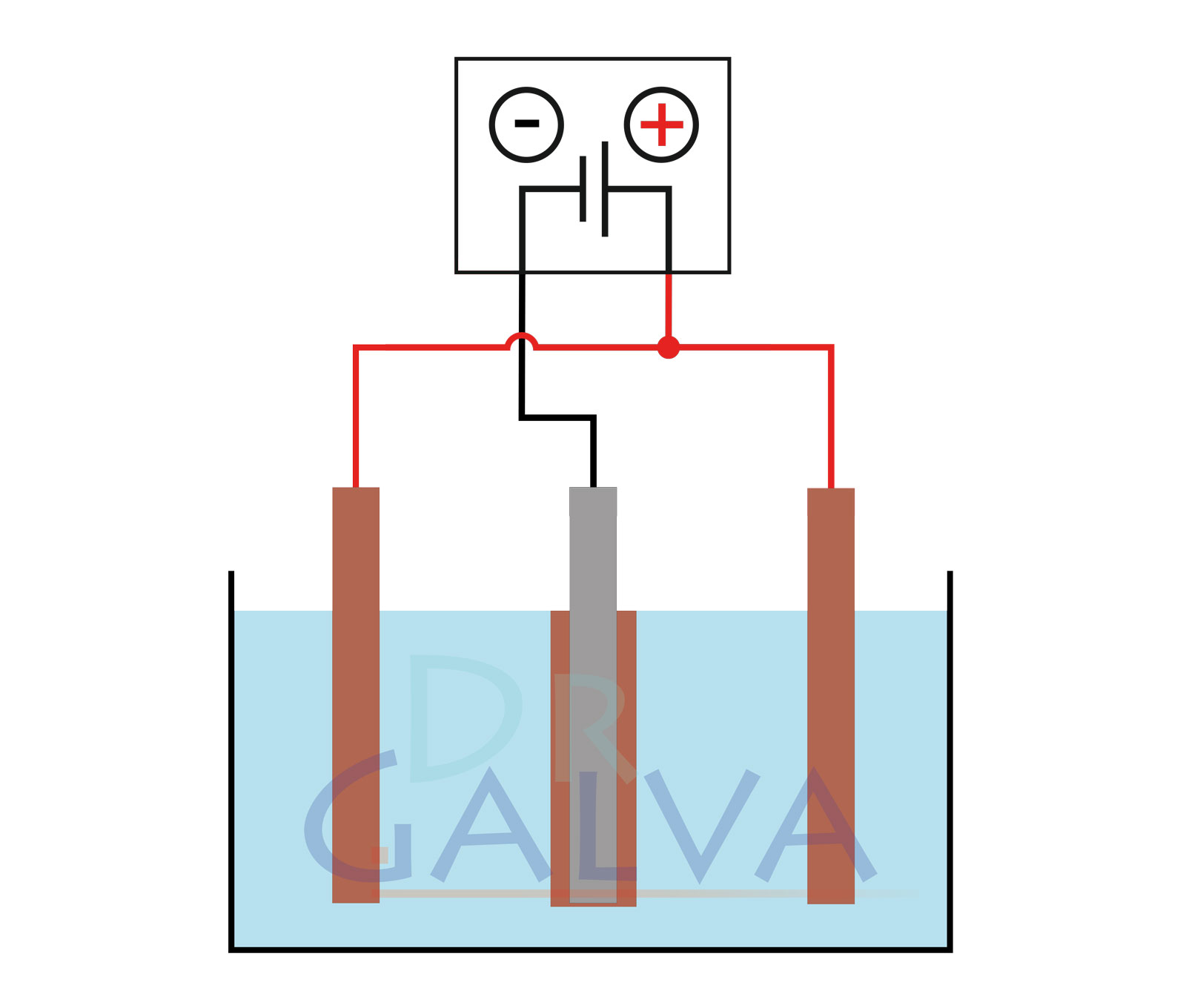

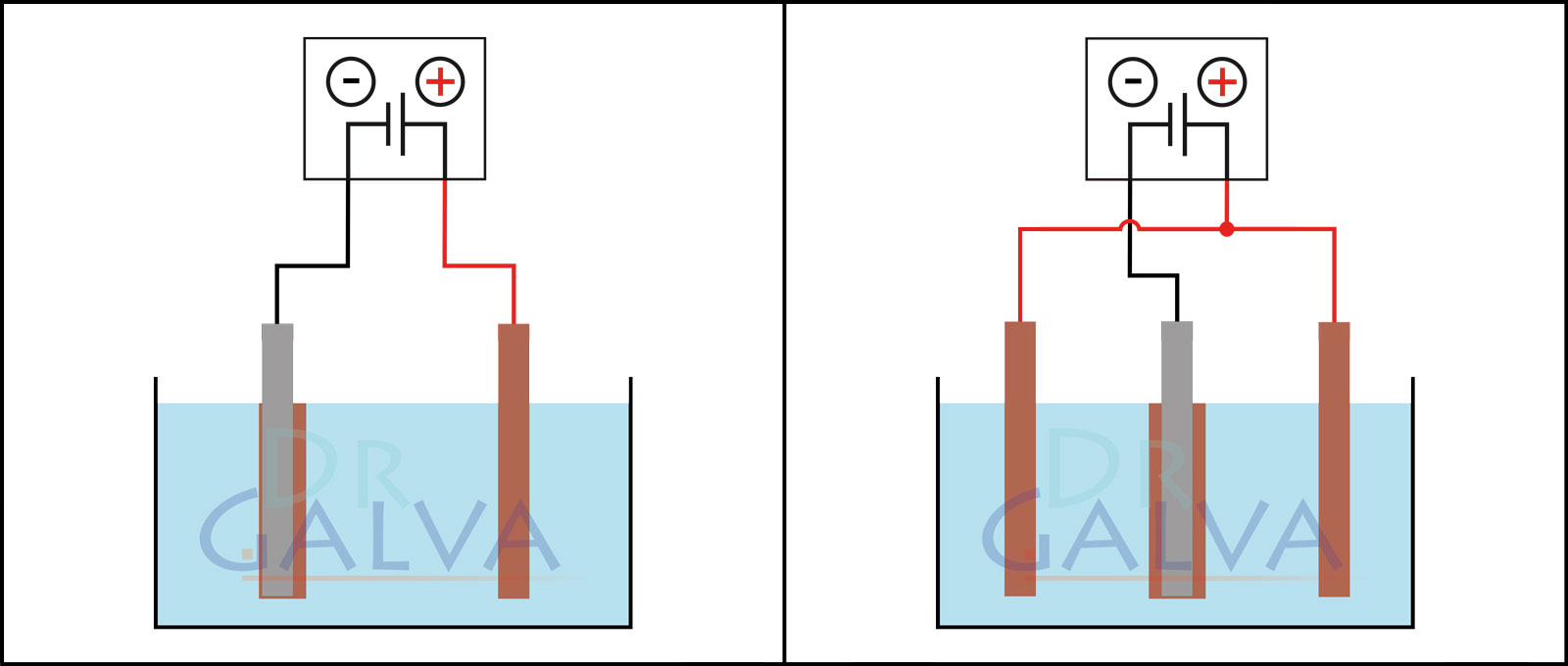

Anodo: inserisci gli anodi (ad esempio la piastra di rame) nella soluzione. Questi elettrodi forniranno il metallo da depositare. È consigliabile utilizzare due anodi opposti per ottenere una deposizione più uniforme. Fai riferimento ai diagrammi. (Se non è possibile ottenere una simile disposizione degli anodi, è possibile ottenere un rivestimento uniforme del pezzo in lavorazione mediante una rotazione continua).

Consulta anche la sezione “La dispersione nella galvanica”

-

Catodo: posiziona anche il catodo (ad esempio il gioiello) nella soluzione. Si tratta del pezzo su cui viene depositato il metallo.

-

Anodo: inserisci gli anodi (ad esempio la piastra di rame) nella soluzione. Questi elettrodi forniranno il metallo da depositare. È consigliabile utilizzare due anodi opposti per ottenere una deposizione più uniforme. Fai riferimento ai diagrammi. (Se non è possibile ottenere una simile disposizione degli anodi, è possibile ottenere un rivestimento uniforme del pezzo in lavorazione mediante una rotazione continua).

-

Collegamento alla fonte di alimentazione:

- Collega l'anodo (piatto di rame) al polo positivo della fonte di alimentazione.

- Collega il catodo (pezzo da lavorare) al polo negativo della fonte di alimentazione. In questo modo il catodo si carica negativamente e il metallo si deposita su di esso.

-

Attiva il flusso di corrente:

- Accendi la sorgente di corrente. Gli ioni metallici presenti nella soluzione (ad esempio gli ioni Cu²⁺) sono attratti dal catodo, che è carico negativamente. Gli ioni si riducono in atomi metallici neutri e si depositano sulla superficie del catodo.

Come funziona:

- Anodo (piastra di rame): L'anodo si dissolve parzialmente a causa del flusso di corrente, rilasciando ioni di rame (Cu²⁺) nella soluzione, per cui la concentrazione di ioni di rame nella soluzione elettrolitica rimane costante:

Cu → Cu²⁺ + 2e⁻

- Catodo (pezzo da lavorare): Al catodo, gli ioni di rame (Cu²⁺) provenienti dalla soluzione vengono ridotti dagli elettroni e depositati sul pezzo sotto forma di rame metallico:

Cu²⁺ + 2e⁻ → Cu

Note importanti:

- Amperaggio e tempo: l'amperaggio e la durata del processo determinano lo spessore dello strato metallico depositato. Correnti più elevate e tempi più lunghi portano a strati più spessi.

- Temperatura: la temperatura della soluzione elettrolitica può influenzare la velocità di deposizione. Temperature più elevate possono accelerare il processo, ma anche influenzare la qualità dello strato.

- Purezza della soluzione elettrolitica: le impurità presenti nella soluzione possono influire sulla qualità dello strato metallico depositato.

Risultato:

Con questa procedura si deposita uno strato metallico uniforme sul pezzo da lavorare. Questo è il principio di base della galvanoplastica, che viene utilizzata in molti processi industriali per rivestire i metalli e proteggere o perfezionare le superfici.

Struttura generale:

Confronto del deposito:

L'anodo e il pezzo da lavorare occupano una posizione opposta. Sul lato anteriore del pezzo si deposita più metallo che sul lato posteriore. Il pezzo deve essere ruotato a intervalli regolari. Nella vasca si trovano due anodi e il pezzo da lavorare. Si noti che entrambi gli anodi devono essere collegati alla stessa alimentazione. Il pezzo viene posizionato al centro, tra i due anodi. Questo garantisce una deposizione più uniforme. - Corretto sgrassaggio delle superfici da rivestire

-

Il corretto sgrassaggio delle superfici da rivestire è una fase cruciale del processo galvanico. Una pulizia accurata è necessaria per assicurare una perfetta adesione del rivestimento metallico e per garantire la qualità dei prodotti finali. Ecco le fasi e i metodi principali per uno sgrassaggio efficace:

Perché lo sgrassaggio è importante?

- Adesione: i residui di grasso e olio possono compromettere notevolmente l'adesione del rivestimento galvanico.

- Qualità del rivestimento: la contaminazione porta a rivestimenti non uniformi, bolle e altri difetti.

- Protezione dalla corrosione: le superfici pulite garantiscono una migliore resistenza alla corrosione dei materiali rivestiti.

Metodi di sgrassaggio

1. sgrassaggio chimico

- Pulizia con solventi: Uso di solventi organici come l'acetone o l'isopropanolo, che dissolvono efficacemente grassi e oli.

- L'acetone è caratterizzato da un'eccellente solubilità dei grassi e da un basso punto di ebollizione. Viene utilizzato principalmente in istituto per la pulizia e lo sgrassaggio degli utensili. L'acetone scioglie bene le impronte digitali e altri grassi leggeri, ma è meno efficace contro l'olio delle macchine. In effetti, l'acetone può essere controproducente su pezzi contaminati da olio, in quanto può far aderire permanentemente le particelle di sporco alla superficie a causa di forze adesive.

- L'isopropanolo (propan-2-olo) può essere utilizzato in diverse discipline ed è particolarmente versatile. Si usa, ad esempio, per pulire gli schermi o per rimuovere fastidiosi adesivi che altrimenti lascerebbero sgradevoli residui di colla. L'isopropanolo è particolarmente adatto per i lavori più ostinati, dove altri agenti falliscono, in quanto rimuove completamente i residui. L'isopropanolo non lascia residui perché evapora senza lasciare residui ed è chimicamente neutro per la maggior parte dei materiali. Può essere diluito con acqua distillata ed è adatto per la rimozione di oli e grassi e per la pulizia di molte superfici.

- Sgrassaggio alcalino: uso di detergenti alcalini che emulsionano e rimuovono grassi e oli in soluzione acquosa.

- Bagni acidi: in alcuni casi si utilizzano detergenti acidi, soprattutto quando è necessario rimuovere ossidi metallici o ruggine.

2. sgrassaggio meccanico

- Spazzolatura e smerigliatura: uso di spazzole o abrasivi per rimuovere le impurità più grossolane.

- Sabbiatura: Uso di abrasivi come perle di vetro o sabbia per pulire a fondo la superficie.

3. sgrassaggio elettrolitico

- Sgrassaggio anodico: I pezzi in lavorazione vengono sospesi come anodi in una soluzione alcalina ed energizzati, rimuovendo grasso e olio attraverso la generazione di gas.

- Sgrassaggio catodico: I pezzi vengono utilizzati come catodo, il che spesso consente una pulizia più delicata.

Fasi dello sgrassaggio

1. Preparazione

- Rimuovere lo sporco grossolano e le impurità visibili mediante risciacquo o pulizia meccanica.

2. sgrassaggio chimico o meccanico

- Applicazione del metodo di sgrassatura prescelto in base ai requisiti specifici del materiale e della contaminazione. Per i pezzi contaminati da olio, è necessario scegliere solventi alternativi o metodi di sgrassaggio più efficaci dell'acetone.

3. risciacquo

- Risciacquare accuratamente i pezzi con acqua distillata o deionizzata per rimuovere tutti i residui dello sgrassatore.

4. asciugatura

- Asciugare con cura la superficie per evitare macchie d'acqua o ricontaminazioni.

Suggerimenti per un risultato ottimale

- Controllo della temperatura: molti processi di sgrassatura sono più efficaci a temperature più elevate.

- Ambiente controllato: lavorare in un ambiente pulito evita la ricontaminazione.

- Controllo della qualità: verificare regolarmente la pulizia della superficie, ad esempio con un test di caduta d'acqua o con la misurazione dell'angolo di contatto.

Seguendo questi passaggi e metodi, si garantisce che le superfici da rivestire siano preparate in modo ottimale, ottenendo un rivestimento galvanico di alta qualità e di lunga durata.

- Come si usano gli elettroliti galvanici?

-

Gli elettroliti vengono utilizzati non diluiti in quanto sono soluzioni pronte all'uso. I rispettivi parametri dell'elettrolita sono indicati sul flacone, così come l'anodo richiesto. I valori di tensione possono differire in quanto nelle soluzioni si applica la legge di Ohm. La resistenza è determinante e il flusso di corrente può aumentare o diminuire a seconda della distanza. È ancora più preciso se si lavora con la densità di corrente.

Gli elettroliti vengono anche arricchiti sciogliendo l'anodo metallico, il che aumenta la portata (tranne nel caso di anodi insolubili o di anodi di metalli estranei).

Occorre inoltre tenere presente che la corrente percorre il percorso più breve.

- Quanto si può rivestire con un elettrolita galvanico?

-

La quantità di materiale che può essere depositata con un elettrolita galvanico dipende da diversi fattori:

Fattori chiave

- Intensità della corrente e tempo di rivestimento: Secondo la legge di Faraday, la quantità di metallo depositata è direttamente proporzionale alla quantità di carica (corrente × tempo).

- Composizione dell'elettrolita: Il contenuto di ioni metallici nell'elettrolita determina per quanto tempo può essere utilizzato prima che sia necessaria una reintegrazione o rigenerazione.

- Efficienza del processo: Le velocità di deposizione variano a seconda del metallo e dell'elettrolita (ad esempio, rame e nichel hanno un'efficienza maggiore rispetto al cromo).

- Spessore dello strato: Più spesso è lo strato, maggiore sarà il consumo di materiale.

Esempio

Un litro di elettrolita di rame con 100 g/l di rame può teoricamente rivestire:

- 0,1 m² con uno spessore dello strato di 100 µm oppure

- 1 m² con uno spessore dello strato di 10 µm.

Nota importante

La superficie di rivestimento reale è spesso significativamente maggiore quando si utilizzano anodi appropriati. Con anodi solubili (ad esempio, in nichel o rame), il metallo depositato viene continuamente reintegrato, consentendo all'elettrolita di rigenerarsi durante il processo e di essere utilizzato per un periodo molto più lungo.

- Gli elettroliti sono riutilizzabili?

-

Gli elettroliti possono essere utilizzati più volte. Assicurarsi che non vengano introdotte impurità a causa di contaminazione o anodi errati. Può anche accadere che il pezzo si dissolva nell'elettrolita se la scelta non è adeguata (ad esempio, acciaio zincato in un elettrolita fortemente acido).

- Le anodi possono essere utilizzati più volte?

-

Sì, gli anodi nella galvanica possono essere utilizzati più volte. Il riutilizzo degli anodi è economicamente vantaggioso, a condizione che possano fornire efficacemente ioni metallici. Ecco alcune linee guida generali:

-

Materiale dell'Anodo: Gli anodi sono spesso realizzati con lo stesso materiale che deve essere depositato (ad esempio, nichel, rame, zinco). Questi anodi vengono consumati durante il processo di galvanica, poiché rilasciano ioni metallici nel bagno che si depositano poi sul pezzo da lavorare (catodo).

-

Usura dell'Anodo: Nel tempo, gli anodi si dissolvono parzialmente nell'elettrolita, essendo la fonte di ioni metallici per il processo di rivestimento. Il tasso di usura dipende dalla densità di corrente, dalla durata del processo di galvanica e dal tipo di elettrolita utilizzato.

-

Cura e Manutenzione: Gli anodi dovrebbero essere ispezionati regolarmente e puliti se necessario, per rimuovere strati di ossido o depositi che potrebbero compromettere l'efficienza. Una manutenzione adeguata può prolungare la vita degli anodi.

-

Tipo di Processo di Galvanica: Alcuni processi richiedono un rinnovo degli anodi più frequente rispetto ad altri. Ad esempio, gli anodi utilizzati nel nichelatura si consumano più lentamente rispetto ai processi con densità di corrente più elevate o requisiti chimici specifici.

- Sostituzione degli Anodi: Se gli anodi sono troppo consumati o se la loro prestazione diminuisce, devono essere sostituiti per garantire un rivestimento uniforme e di alta qualità.

In generale, gli anodi nella galvanica possono essere utilizzati più volte, purché siano in buone condizioni e funzionino in modo efficiente. Ispezioni e manutenzioni regolari sono essenziali per massimizzare la durata degli anodi.

-

Materiale dell'Anodo: Gli anodi sono spesso realizzati con lo stesso materiale che deve essere depositato (ad esempio, nichel, rame, zinco). Questi anodi vengono consumati durante il processo di galvanica, poiché rilasciano ioni metallici nel bagno che si depositano poi sul pezzo da lavorare (catodo).

- È possibile utilizzare altri metalli come anodi?

-

Nella galvanica è fondamentale utilizzare solo anodi adatti al rispettivo processo. Altri materiali anodici non sono ammessi perché possono dissolversi nell'elettrolita e contaminarlo. Questa contaminazione porta a un rivestimento scadente e può compromettere in modo significativo l'intero processo di galvanizzazione. È quindi importante utilizzare gli anodi specificati per garantire la qualità e la purezza del rivestimento galvanico.

- È possibile rivestire piccoli oggetti con un trasformatore di grandi dimensioni?

-

Sì, è possibile rivestire oggetti piccoli con un alimentatore di grandi dimensioni, ma è importante regolare attentamente la corrente. Un alimentatore potente può erogare più corrente di quella necessaria per gli oggetti piccoli, il che può portare a un rivestimento eccessivo, a strati non uniformi o addirittura a danni al pezzo.

Si consiglia di regolare la corrente in base alla densità di corrente richiesta (corrente per area) per il materiale e la soluzione specifici, per ottenere un rivestimento controllato e uniforme. Un buon alimentatore dovrebbe offrire la possibilità di una regolazione fine della tensione e della corrente, in modo da poter rivestire in modo sicuro e preciso anche oggetti di piccole dimensioni.

- Posso usare una batteria invece di un alimentatore regolabile?

-

Usare una batteria per la galvanotecnica: perché te lo sconsigliamo

Sebbene sia teoricamente possibile utilizzare una batteria al posto di un alimentatore regolabile per la galvanica, lo sconsigliamo vivamente. Il motivo è l'impossibilità di regolare con precisione la tensione e la corrente, che è essenziale per la buona riuscita della galvanizzazione.

I motivi per cui una batteria non è adatta:

- Nessun controllo della tensione: le batterie forniscono una tensione fissa (ad esempio 1,5 V per una batteria AA o 12 V per una batteria per auto). Poiché la galvanoplastica richiede spesso la regolazione della tensione per controllare la qualità della placcatura, la tensione fissa di una batteria porta spesso a risultati non ottimali. Questo può portare a strati non uniformi, sviluppo incontrollato di gas (come la formazione di bolle) e altri effetti indesiderati.

- Corrente incontrollata: la corrente dipende dalla tensione della batteria e dalla resistenza del bagno elettrolitico. Senza la possibilità di regolare con precisione la corrente, il flusso di corrente può essere troppo alto, con il rischio di danneggiare il rivestimento, o troppo basso, rendendo il processo inefficiente.

- Diminuzione della potenza: nel corso dell'utilizzo, la potenza della batteria diminuisce, con conseguente diminuzione della tensione. Questo influisce direttamente sulla qualità e sull'uniformità del rivestimento e può rendere il processo imprevedibile.

- Rischio di un rivestimento non corretto: A causa della mancanza di controllo, il rischio di rivestimenti non corretti o addirittura di danni al pezzo in lavorazione aumenta notevolmente. Questo può comportare inutili perdite di materiale e costi aggiuntivi.

Conclusioni:

Per ottenere risultati galvanici di alta qualità e costanti, è fondamentale poter controllare con precisione la tensione e la corrente. Una batteria che non offre alcuna opzione di controllo non può soddisfare questi requisiti e spesso porta a risultati insoddisfacenti. Pertanto, per ottenere risultati ottimali, ti consigliamo di utilizzare un alimentatore controllabile sviluppato appositamente per le esigenze della galvanotecnica.

- Si possono mescolare diversi elettroliti?

-

Gli elettroliti non devono essere miscelati, poiché sono chimicamente ed elettrochimicamente incompatibili. In particolare, gli elettroliti alcalini e acidi non devono essere combinati, poiché i loro diversi livelli di pH possono causare reazioni indesiderate, come la precipitazione di metalli o altre sostanze. Questo rende l'elettrolita inutilizzabile e può portare a rivestimenti difettosi o irregolari.

Non è inoltre possibile mescolare diversi elettroliti metallici. Ad esempio, gli elettroliti di rame e zinco non possono semplicemente essere combinati per ottenere un deposito di ottone. Gli ioni metallici si comportano in modo diverso nella soluzione, impedendo la formazione di una lega uniforme.

Inoltre, gli additivi presenti negli elettroliti sono formulati appositamente per un determinato pH e tipo di elettrolita. Miscelarli ne compromette l’efficacia, facendo perdere all’elettrolita le sue proprietà originali.

- Come si riconosce che l'elettrolita è esaurito?

-

L’esaurimento si manifesta spesso con un deposito più lento o con un cambiamento di colore dello strato metallico depositato. Può anche sbiadire la colorazione originale dell’elettrolita o diminuire la brillantezza del rivestimento.

Per mantenere costante il contenuto di metallo, è sempre necessario utilizzare un anodo metallico adatto. Questo si dissolve lentamente durante il processo e arricchisce l’elettrolita con gli ioni metallici necessari. Con il tempo, tuttavia, si verificano contaminazioni (ioni estranei, residui organici, polimerizzazione) e i brillantanti (se presenti) vengono consumati.

Per questo scopo offriamo additivi lucidanti che reintegrano specificamente i brillantanti mancanti e altri additivi.

Negli elettroliti con anodi insolubili (ad es. oro) non avviene un reintegro automatico del metallo.

L’elettrolita di cromo può essere rigenerato solo con grande impegno. Tuttavia, poiché il cromo viene solitamente applicato solo come sottile strato di finitura sul nichel, questo ha un’importanza minore.

- Smaltimento delle soluzioni

-

Le soluzioni usate possono essere smaltite in un punto di raccolta delle sostanze inquinanti. In genere, piccole quantità possono essere diluite e smaltite con le acque reflue.

Tuttavia, è bene informarsi sulle condizioni locali.

- Dove posso trovare la scheda di sicurezza?

-

Lo trovate nella pagina dell'articolo nella scheda "Documenti", dove potete scaricarlo/aprirlo direttamente.

- La plastica può essere galvanizzata?

-

Sì, le parti in plastica possono essere rivestite tramite galvanizzazione. In origine, la superficie della plastica veniva incisa con acido cromico e poi attivata con palladio. Tuttavia, poiché queste sostanze sono molto tossiche e dannose per l'ambiente, viene sempre più utilizzato un metodo più ecologico: una lacca conduttiva. La lacca conduttiva rende la plastica elettricamente conduttiva senza l'uso di sostanze chimiche nocive. Questo processo è quindi significativamente più sicuro e sostenibile.

Processo di galvanizzazione delle plastiche con lacca conduttiva:

- Preparazione della superficie: La plastica viene pulita accuratamente per rimuovere grasso, polvere e altre impurità che potrebbero compromettere l'adesione.

- Applicazione della lacca conduttiva: Si applica uniformemente sulla superficie della plastica una speciale lacca conduttiva contenente particelle metalliche (ad esempio particelle di rame o argento). Questa lacca garantisce che la superficie diventi conduttiva e funge da base per il processo di galvanizzazione.

- Rivestimento iniziale (ad es. rame acido): La superficie trattata con la lacca conduttiva viene rivestita tramite un bagno di rame acido per garantire una conduttività stabile e continua.

- Galvanizzazione finale: Successivamente, la plastica può essere rivestita con il metallo desiderato (ad esempio nichel, seguito da cromo o oro). Lo spessore dello strato e il metallo utilizzato vengono adattati alle specifiche esigenze estetiche e funzionali.

Vantaggi del processo con lacca conduttiva:

- Più ecologico: Senza l’uso di acido cromico o palladio, questo metodo riduce significativamente l'impatto ambientale e i rischi per la salute.

- Applicazione flessibile: La lacca conduttiva può essere applicata su diversi tipi di plastica, consentendo un rivestimento uniforme.

- Efficiente: Il passaggio diretto dalla lacca conduttiva alla galvanizzazione consente un processo rapido ed economico.

Aree di applicazione:

- Industria automobilistica: Parti in plastica cromate, come modanature ed emblemi, realizzate senza prodotti chimici nocivi.

- Beni di consumo ed elettronica: Abbellimento e funzionalizzazione di custodie in plastica ed elementi decorativi.

L'uso di lacche conduttive come alternativa all'acido cromico e al palladio rappresenta una soluzione sostenibile e innovativa per molte applicazioni nella galvanizzazione delle plastiche.

- Galvanizzazione dell'acciaio inossidabile

-

L'acciaio inossidabile può essere rivestito galvanicamente, ma richiede un pretrattamento specifico. Lo strato di ossido passivo presente sull'acciaio inossidabile impedisce l'adesione dei rivestimenti metallici. Il metodo più efficace per ottenere un rivestimento di successo è l'uso del Nichel-Strike come strato di attivazione.

Guida passo dopo passo

1. Pulizia della superficie

- Rimuovere grasso, olio o contaminanti con un detergente adeguato.

- Sciacquare accuratamente con acqua deionizzata.

2. Nickel-Strike come promotore di adesione

- Uno strato sottile di nichel viene depositato elettroliticamente.

- Questo crea una superficie attiva e impedisce il distacco del rivestimento.

- Dopo il Nichel-Strike, il pezzo deve essere immediatamente trasferito al successivo bagno di galvanizzazione senza risciacquo.

3. Applicazione del rivestimento principale

Dopo il Nichel-Strike, è possibile depositare lo strato metallico desiderato:

- Nichel per rivestimenti decorativi o resistenti alla corrosione.

- Rame come strato intermedio per ulteriori rivestimenti.

- Cromo per superfici brillanti e resistenti all'usura (è consigliato uno strato di nichel denso).

- Zinco o zinco-nichel per la protezione dalla corrosione.

Perché il Nichel-Strike è necessario?

- L'acciaio inossidabile ha uno strato passivo di ossido di cromo che impedisce la deposizione diretta del metallo.

- Il Nichel-Strike rimuove questo strato e garantisce una superficie adatta all'adesione.

- Senza Nichel-Strike, il rivestimento galvanico spesso non aderisce in modo permanente all'acciaio inossidabile.

- Come si riveste l'alluminio?

-

Non appena l'alluminio non rivestito entra in contatto con l'ossigeno, inizia un processo di ossidazione. Tuttavia, questo processo ostacola il rivestimento. Pertanto, i pezzi in alluminio richiedono sempre un pretrattamento con un attivatore di alluminio. Questo rimuove lo strato di ossido e crea uno strato di zinco sulla superficie del materiale nello stesso processo. In questo modo, l'attivatore impedisce il contatto con l'ossigeno e protegge da una nuova ossidazione. Per evitare in modo affidabile la formazione di bolle sotto il rivestimento, offriamo ai nostri clienti un attivatore di alluminio a bassa viscosità.

Tuttavia, lo zinco non è resistente agli acidi. Pertanto, nella fase successiva, si applica uno strato di rame alcalino/basico e poi uno strato di elettrolita di rame acido. In questo modo si crea una base stabile per gli strati successivi.

A seconda della lega di alluminio, può essere necessario mordenzare la superficie nella prima fase prima di applicare lo strato di zinco con l'attivatore di alluminio. Lo strato di zinco applicato viene nuovamente mordenzato e il trattamento con l'attivatore viene ripetuto una seconda volta. Questo avviene perché lo strato di zincato diventa relativamente ruvido e i pori si chiudono meglio. Purtroppo il processo di zincatura può essere considerato complicato.

Per cromare o dorare l'alluminio è quindi necessaria la seguente sequenza:

- Conditioner per la mordenzatura

- Attivatore per alluminio per creare lo strato di zincato

- Elettrolita di rame alcalino per ottenere uno strato di rame che protegga dagli acidi

- Elettrolita di rame lucido (acido)

- Elettrolita di nichel (Free-Nichel), come strato barriera di diffusione

- Elettrolita di cromo o oro come strato finale

- Attivatore per alluminio per rivestimenti galvanici

-

Principio di funzionamento

Lo zincate forma sull’alluminio un sottile film di scambio di zinco aderente, che impedisce l’immediata riformazione dell’ossido di Al e rende la superficie conduttiva/attiva per i successivi strati elettrolitici (ad es., rame alcalino).

Principio di base (chimica)

In soluzione fortemente alcalina (NaOH/KOH), la matrice di Al prossima alla superficie si dissolve in alluminato; contemporaneamente si deposita zinco elementare da Zn complessato (ad es., Zn(OH)42−) sulla superficie → strato di scambio.

Catena di processo standard (galvanico)

- Sgrassare (alcalino), risciacquare a fondo.

- Incisione alcalina (breve), risciacquare.

- Deossidare/desmut (ad es., con condizionatore o nitrico), risciacquare.

- Zincate (tip. 30–90 s; mantenere breve per evitare un film fragile).

- Doppio zincate per leghe difficili: decapare/attivare → zincate di nuovo. (Il primo film spesso non aderisce e si può asportare.)

- Breve bagno di attivazione (lievemente acido), trasferire bagnato su bagnato alla galvanica senza asciugare.

-

Strike elettrolitico a bassa densità di corrente:

- Strike rame cianurato (classico, molto affidabile; tossico/critico per l’ambiente) oppure

- Rame alcalino

- Poi strati principali: ad es., rame brillante di costruzione, nichel/cromo decorativo, ecc.

Dipendenze dalla lega

- Getti Al-Si (alto Si), Al-Mg, leghe di Al ad alta resistenza: quasi sempre doppio zincate; eventualmente deossidazione più lunga.

- Superfici appena colate/sabblate: attivare accuratamente pori e isole di silicio; regolare i tempi di incisione/deossidazione.

Difetti tipici & rimedi

- Distacchi/bolle: zincate troppo spesso/invecchiato, ossidi/sporco, lunghi tempi di sosta/asciugatura → tempi di zincate più brevi, bagni freschi, rapido trasferimento bagnato-su-bagnato (≤ 1–2 min).

- Grigio scuro: zincate esaurito, attivazione insufficiente → rinnovare lo zincate, ottimizzare l’attivazione.

- Rugosità/attacchi ai bordi: chimica di incisione troppo aggressiva/prolunga → correggere tempi/ricette.

Gestione del bagno (zincate)

- Fortemente alcalino, contiene complessi di Zn; il carico di alluminato cresce nel tempo → l’attività diminuisce.

- Misure: filtrazione, rinnovi parziali/aggiunte, tempi di contatto brevi, temperatura/alcalinità stabili.

Sicurezza/Ambiente

Lo zincate è corrosivo → usare DPI (guanti, occhiali, grembiule), evitare schizzi. Mantenere i risciacqui alcalini/puliti; trattare correttamente gli effluenti contenenti Zn/Al. Gli strike cianurati richiedono rigide misure di sicurezza e trattamento reflui.

- Come si può rivestire la stampa 3D utilizzando la galvanotecnica?

-

La galvanizzazione degli oggetti stampati in 3D è un processo a più fasi che richiede attrezzature e materiali specializzati. Ecco i passaggi fondamentali per la galvanizzazione di un oggetto stampato in 3D:

1. preparazione dell'oggetto stampato in 3D

- Pulizia: Pulire accuratamente l'oggetto per rimuovere polvere, olio o altri contaminanti. Si può utilizzare l'alcol isopropilico o un altro detergente adatto.

- Levigatura: Se necessario, lisciare la superficie dell'oggetto stampato in 3D per garantire un rivestimento uniforme. Ciò può essere ottenuto mediante levigatura o levigatura chimica.

2. applicazione dello strato conduttivo

- Vernice conduttiva spray: applicare una vernice o un inchiostro conduttivo sull'oggetto. Spesso questa vernice contiene rame, argento o grafite per rendere la superficie conduttiva.

- Materiali di rivestimento conduttivi: in alternativa, è possibile immergere l'oggetto in una soluzione conduttiva o spruzzarlo con un rivestimento conduttivo.

3. preparazione alla galvanoplastica