La dispersione nella galvanica

Qui ci occupiamo dell'importantissima dispersione da osservare. L'anodo deve essere adattato alla forma del pezzo da rivestire. Solo un flusso di corrente maggiore renderebbe il pezzo scuro e opaco nei punti più vicini all'anodo, poiché la densità di corrente locale sarebbe troppo elevata.

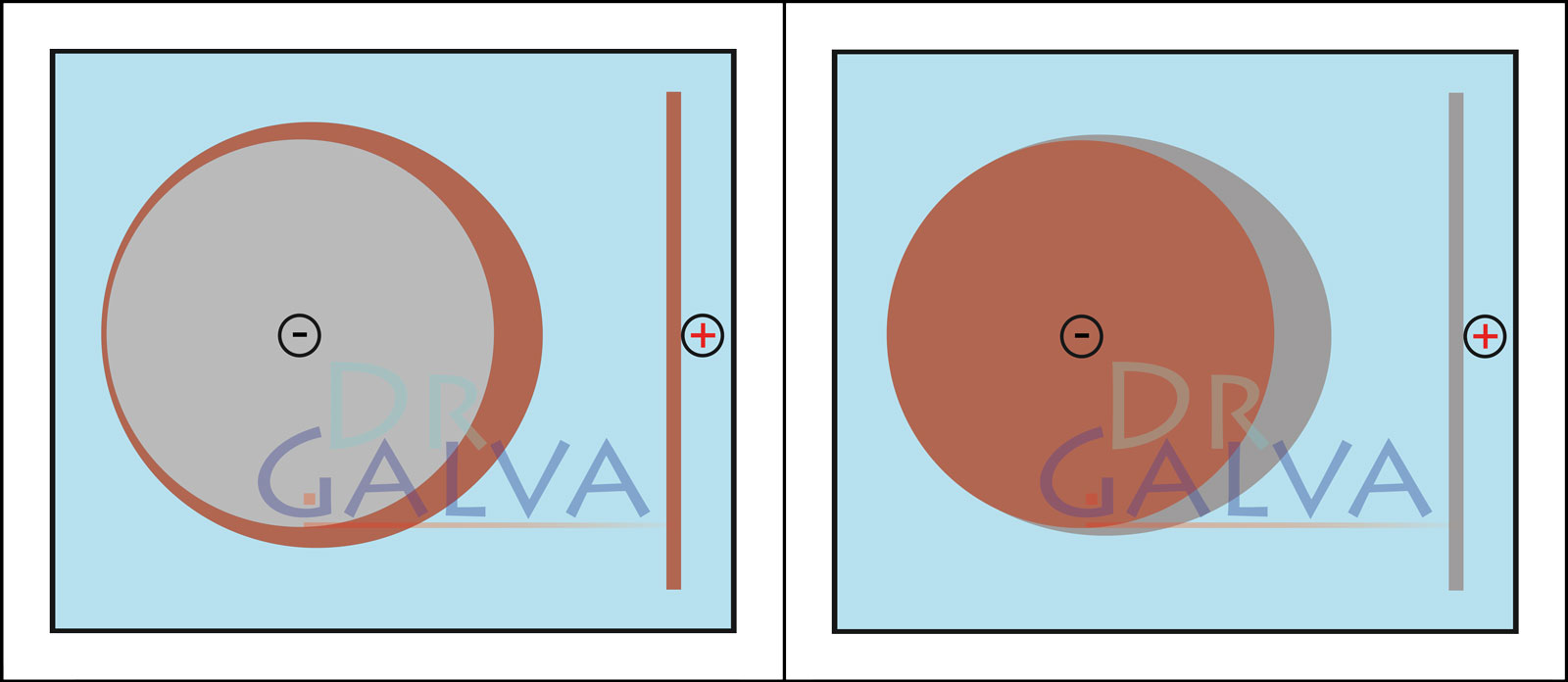

| Buona dispersione (ad es. acido rameico) quando si utilizza un anodo piatto. Minore è la distanza, maggiore è il flusso di corrente in questi punti e maggiore è la quantità di metallo che vi si deposita. A causa della buona diffusione, sul retro si deposita comunque uno strato sottile. | Scarsa dispersione (ad esempio zinco debolmente acido). In questo caso, il metallo si deposita solo sul lato rivolto verso l'anodo. Praticamente non scorre corrente sul lato opposto e la deposizione è minima o nulla. |

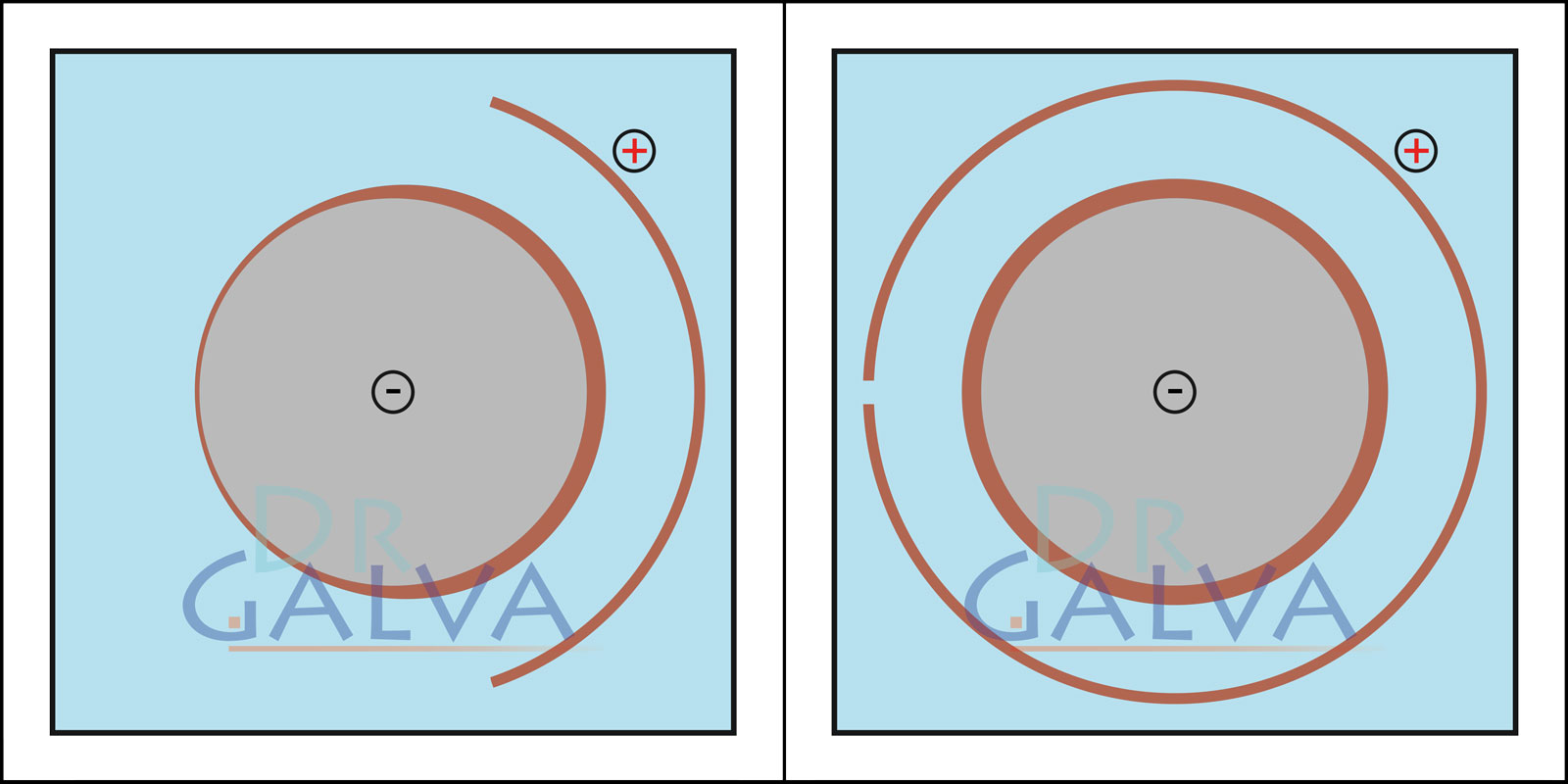

| Con una forma adattata al pezzo, il metallo si deposita in modo molto più uniforme. Sul lato opposto all'anodo, lo strato diventa più sottile. In generale, lo strato diventa molto più uniforme rispetto a un anodo piatto. | Un anodo ad anello e il pezzo da lavorare si trovano nel bagno galvanico. In questo modo si garantisce che la distanza dell'anodo dal pezzo sia la stessa su tutto il perimetro. Per ottenere una deposizione uniforme, non è necessario ruotare il pezzo in lavorazione. |

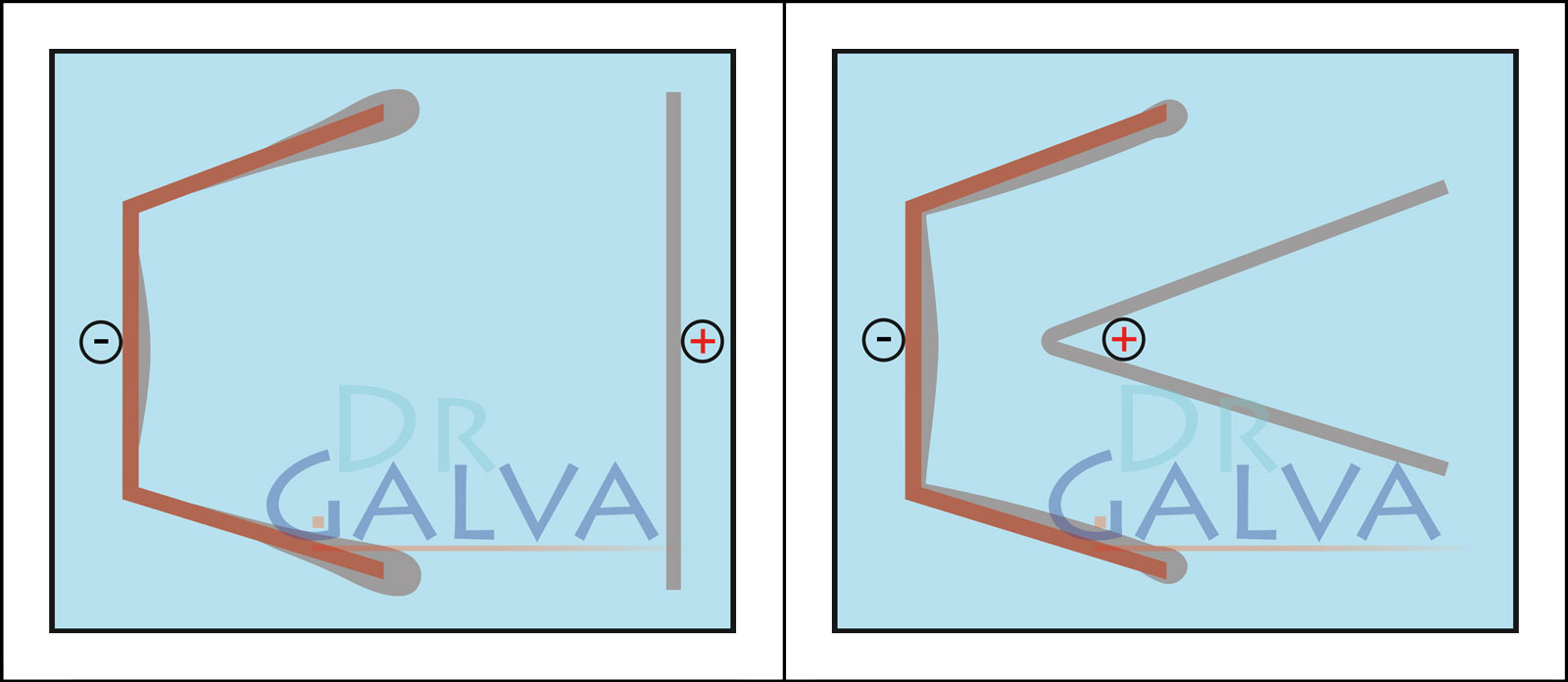

| Questa è la forma più complicata, il metallo si deposita quasi solo nell'area rivolta verso l'anodo. | Con un anodo adattato allo stampo, si ottiene comunque una buona deposizione all'interno e si rivestono anche gli angoli. Tuttavia, questo processo è complesso. |